截止阀执行中华人民共和国国家标准

GB/T 12235-2007代替GB/T 12235-1989

石油、石化及相关工业用钢制 截止阀和升降式止回阀

Steel glohe valves and lift check valve for petroleum,

petrochemical and allied industries

2007-04-18发布 2007-11-01实施

中华人民共和国国家质量监督检验检疫总局

中国国家标准化管理委员会 发布

前 言

本标准对应BS 1873;1975(R1008)(石油.石化及相关工业用钢制截止阀.截止止回阀和止回阀(法兰和对接焊端)),采标一致性程度为非等效。与BS 1873;1975(R1998)相比,主要技术内容和文本结构存在很大差异。

本标准是对GB/T 12235-1989(通用阀门法 兰连接钢制截止间和升降式止同阀)的修订。

本标准与GB/T 12235-1989相比主要变化如下:

——标准名称修改为《石油。石化及相关工业用钢制截止阀和升降式止回阀》:

——公称压力从PN16~PN160扩大至PN16~PN420.公称尺寸从DN25~ DN150扩大至DNI5~ DN400,并包括角式截止阀和截止止回阀; 修改了阀体最小壁厚的要求;

——增加了阀体阀座最小直径的要求:

——修改了 阀座的要求:

——修改了上密封座和堆焊合金厚度的要求,

增加了弹性密封副的要求;

——修改了阀杆最小直径的要求;

——修改了填料的要求:

——修改了阀体与阀盖连接螺栓的要求:

——增加丁寿命试验的有关要求:

——增加了 无损检测的技术内容:

——修改了 材料的要求,增加了对阀体与阀盖连接螺栓和阀杆材料硬度的要求;

——修改了 试验方法和检验要求,增加了型式试验项目和要求:

——修改了标志内容的要求;

——修改了供货的要求:

——将GB/T12235--1989的附录A"阀周和阀座密封面以及内件材料的选用"内容调整到正文中:

——增加 「附录A"订货合同数据表"。.

本标准自实施之日起代替GB/T 12235-1989.

本标准的附录A为资料性附录。

本标准由中国机械工业联合会提出。

本标准由全国阀门标准

化技术委员会(SAC/TC 188)归口.

本标准起草单位;合肥通用机械研究所、上海良工阀门厂.浙江慎江阀门有限公司。.

本标准主要起草人:王晓钧、杨恒.叶旭强。

本标准所代替标准的历次版本发布情况为:

一GB/T 12235——1989.

石油、石化及相关工业用钢制截止阀和升降式止回阀

1 范围

本标准规定了螺栓连接阀盖钢制截止阀和升降式止回阀结构型式、技术要求、材料,试验方法和检验规则.标志包装和储运等内容。

本标准适用于公称压力PN16-PN420.公称尺寸DN15~DN400、使用温度-29℃-538 ℃,螺栓连接阀盖的.端部连接形式为法兰或焊接,用于石油、石化及相关工业用的钢制截止阀和升降式止回阀。

本标准适用于直通式结构、角式结构形式和Y型结构形式的钢制截止阀,钢制升降式止回阀.钢制截止止回阀.钢制节流阀也可参照本标准执行。

2 规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是往日期的引用文件,其随后所有

的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究

是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB150钢制压力容器:

GB/T 152.4 紧固件六角头螺栓 和六角螺母用沉孔

GB/T 196 普通螺纹基本尺寸(GB/T 195-2003,ISU 724:1993, MOD)

GB/T 197 普通螺纹公差(GB/T 197- 2003, ISO 965-1;1998,MOD)

GB/T 228 金属材料室温拉伸试验方法(GB/T 228- 2002 ,eqv IsO 6892.1998)

GB/T 798 调节螺栓

GB/T 5796.1 梯形螺纹 第 1部分:牙型(GB/T 5796. 1- 2005,1SO 2901;1993, MOD)

GB/T 5796.2 梯形螺纹第2部分:直径与螺距系列(GB/T 5796. 2- - 2005,I1S0 29021977 ,MOD)

GB/T 5796.3 梯形螺纹第 3部分:基本尺寸(GB/T 5796. 3-2005 ,Iso 2904 : 1977 ,MOD)

GB/T 5796.4 梯形螺纹第4 部分:公差(GB/T 5796. 4- -2005 , ISO 2903; 1993,MOD)

GB/T 7306.2 55" 密封管螺纹 第2 部分:國锥内螺纹与圆锥外螺纹(GD/T 7300. 2- 2000

eqv ISO 7-1;1994)

GB/T 9113 (所有部分)整体 钢制管法兰

GB/T 9124 钢制法兰技术条件

GB/T 12220 通用阀门标志(GB/T 12220- 1989 ,idt ISO 5209,1977)

GB/T 12221 金属阀门 结构 长度(GB/T 12221- 2005. ISO 5752;1982 , MOD)

GB/T 12222 多回转阀门驱动装置的连接(GB/T 1222- -2005 ,IsO 5210,1991 ,MOD)

GB/T 12224 钢制阀门一般要求(GB/T 12224-2005,ASTM B16. 34a:1998,NEQ)

GB/T 12228 通用阀门 碳素 钢锻件技术条件

GB/T 12229 通用阀门碳索 钢铸件技术条件

GB/T 12230 通用阀门奥氏体钢铸件技术条件

JB/T 106 阀门的标志和涂漆

JB/T 6440 阀门受压铸钢件射线 照相检验

JB/T 8859 截止阀静 压寿命试验规程

JB/T 9092阀门的检验 与试验

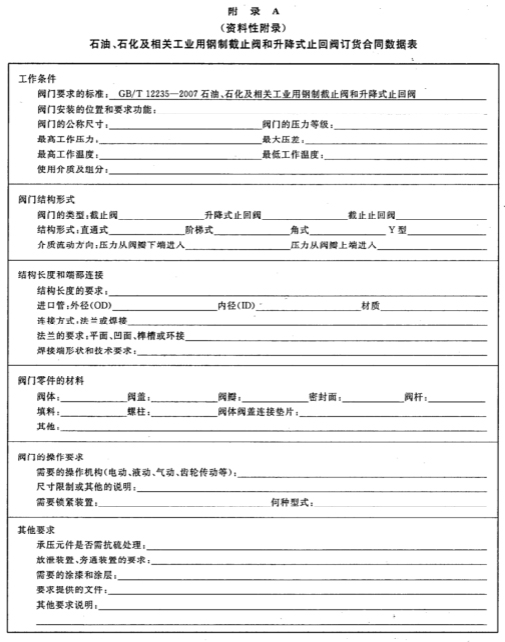

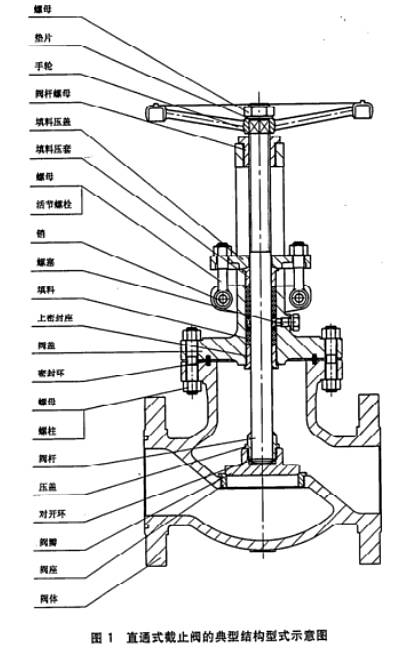

3.结构型式3.1 直通式截止阀的典型结构型式如图1所示。

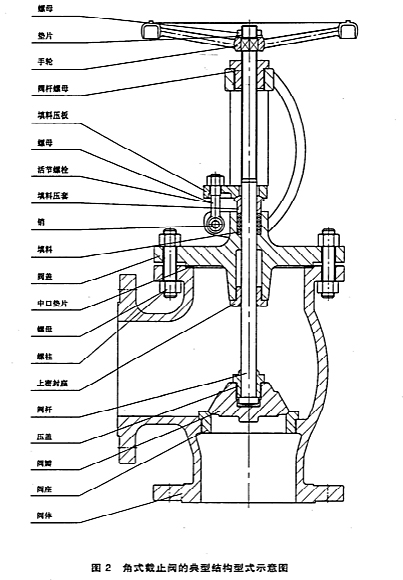

3.2 角式截止阀的典型结构型式如图2所示。

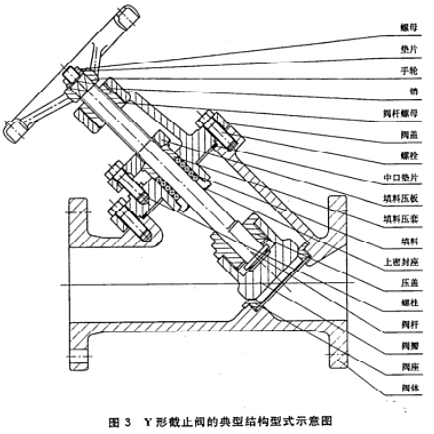

3.3 Y 形截止阀的典型结构型式如图3所示。

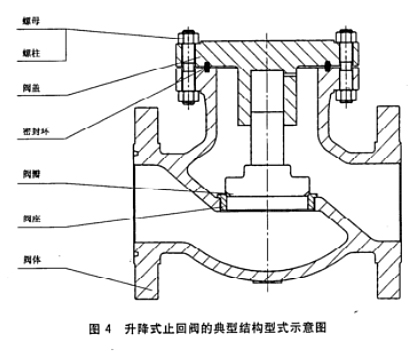

3.4 升降式止 回阀的典型结构型式如图4所示。

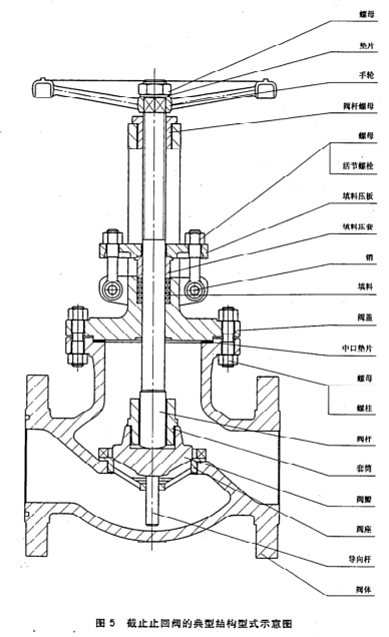

3.5 截止止回阀的典型结构型式如图5所示。

4 技术要术4.1 压力-温度额定值阀门的额定压力-温度额定值按GB/T 12224 的规定;对于某些采用弹性密封副结构或内部零件经特殊处理材料的,其允许使用的压力-温度额定值低于阀体材料的压力一温度额定值,屋当取共教做值,井应当在铭牌上予以标明。

4.2 结构长度

截止阀的结构长度按CB/T 1221的规定,或按订货合同的要求。升降式止问阁和截止止回阀的结构长度应当与相同压力等

级和公称尺寸的截止阀相同。

4.3 连接端

4.3.1 法兰连接端按CB/T 9113的规定。密封面表面粗精度桉GB/T 9124的规定,或按订货合同要求。

4.3.2.焊接连接端的尺寸按GB/T 12224的规定,或按订货合同要求。

4.4 阀体

4.4.1 阀体应当是铸造或锻造成型,阀体的材料应当符合GB/T 1228.GB/T 12229 .GB/T 123202的规定。4.4.2 若阀体端法兰和与阀 盖连接的阀体中法兰需要采用焊接时,应采用对接焊形式,法兰应是锻造 材料。该法兰与阀体的焊接应按GB

150的规定,并应按材料的特性进行相应的热处理。

4.4.3 整体铸造成型的法兰端的阀体,不允许去除法兰后成为焊接端的阀体。

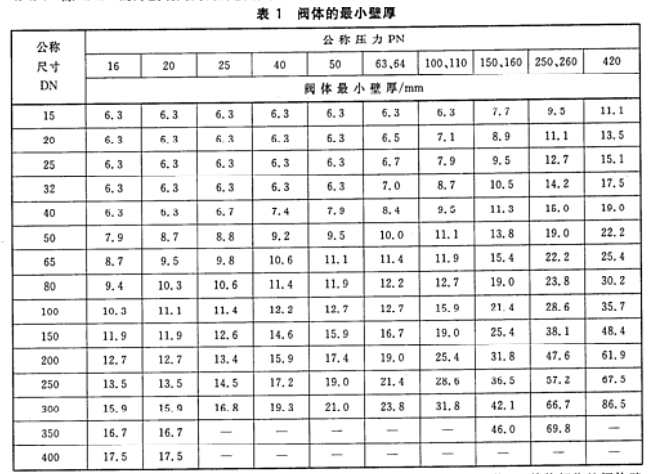

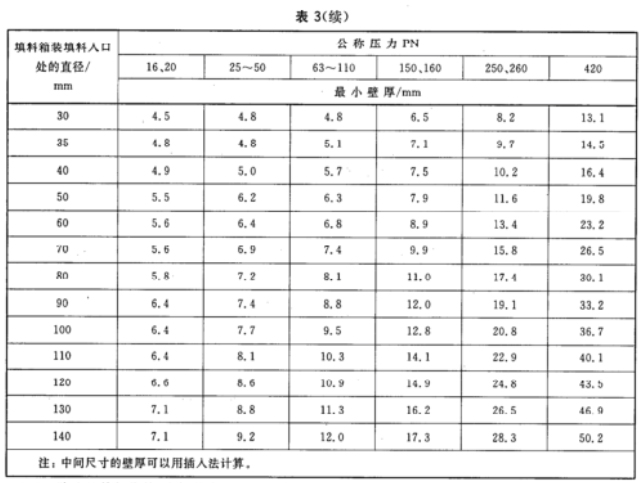

4.4.4 除4.4.5的焊接端阀门的焊接端部外,阀门壳体的最小壁厚1按表1的规定。

4.4.5 焊接连接嘴网体,在距焊接响1. 33信1距离内的壁厚不得小于0. 77倍tn ,其他部位的阀体壁厚应当不小于表1规定的壳体最小壁

厚t应当考虑从靠阀体颈部外表面沿阀体通道方向予以适当的

增厚加强.

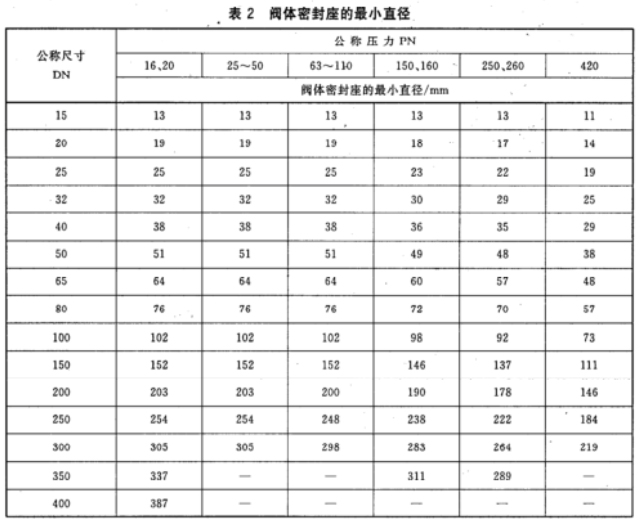

4.4.6 除了带扳于支点螺纹连接式的阀体密封座外,阀体密封座的内径不得小于表2的规定。

4.4.7 阀体与 管道连接的孔应当是圆的,阀体流道各处的截面积应当与阀体与管道连接的孔的截面积

相等:设计应当使待流体通过阀体

的压力损失最小。及受腐蚀、冲刷的影响最小。

4.4.8 除下列情况外.阀体应当采用单独的阀座圈的结构:

a)奥氏体不锈钢材料的阀体,可以在阀体上直接加工阀座密封面

b) 可以直接在阀体上堆焊奥氏体不锈钢或硬面材料,其堆焊层的厚度在加工后不小于1. 6 mm.4.4.9 Cr13 类材料应当采用先堆焊在单独的阀座圈上,其堆焊层的厚度在加工后应当不小于1.6 mm.阀座圈可以用螺纹连接、滚压.胀按或焊按的方式固定到阀体内。滚压或胀接的阀座圈只能 使用于公称尺寸小于等于DN50的阀体.其连接处可以采用阀座环上部台阶或底部台阶与阀体按触面密封。螺纹式阀座环应当具有便于装卸的结构(如凹槽或凸台).螺纹式阀座的螺纹尺寸和公差应当按GB/T 196和GB/T 197的规定,装配后可以用点焊方式防止阀座松动。阀座圈装配时严禁采用密封剂.允许使用轻盾润滑油。

4.4.10 除法兰等部位外,在阀体壳体承压区城不允许打销固定铭牌.

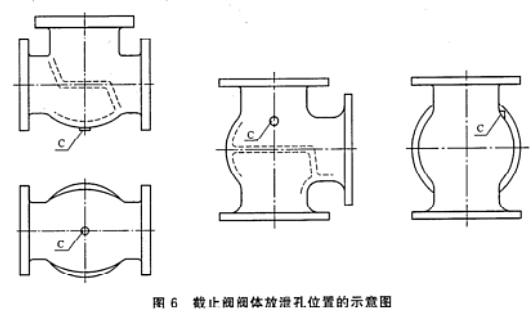

4.4.11 订货合同有放逮孔接管的要求时,公称尺寸大于等于DN50的截止阀阀体在如图6所示C点位置设置螺纹放泄孔,螺纹应按GB/T 7306.2 的规定,并配置密封螺塞。当阀体该处的壁厚不足以提供放泄孔螺纹的有效长度或该处表面不是平面时,应当设置一个放泄孔凸台。 放泄孔接管及放泄孔的凸台的尺寸按GD/T 12224的规定。

4.4.12 公称尺寸大于等于DN200的截止阀.升降式u止回阀和截止止回阀,在阀座或阀体上,应当设置有阀鲜升降运动的导向支撑。

4.5 阀盖

4.5.1 阀体应当是铸造或敏造成型,与阀体制造的技术要求相同。

4.5.2 截止阀和截止止回间的支架可以与阀盖是整体,也可以与阀盖分体连接支架。分体连接支架在连接处应当有适当的导向配合面,

以保证支架与填料孔同轴度,支架与阀董应当用螺栓连接。升降式止回阀的阀益为盲板式结构,应有阀瓣上下运动的导向支撑。

4.5.3 截止阀和截止止回阀的阀盖上应当有一个圆锥形或球面形的上密封,除下列情况外,应当采用上密封座安装到阀盖的结构:

a) 奥氏体不锈钢材料的阀盖,上密封面可以直接在阀盖上加工而成:

b)可以直接在阀盖 上堆焊奥氏体不锈钢或硬面材料,其堆焊层的厚度在加工后不小于1. 6 mm;

c) 公称尺寸小于DN50的截止阀。

4.5.4 阀盖的阀杆孔应当有适当的间隙,能保证阀杆顺利的升降,并能防止填料的挤出。4.5.5 压紧填料压盖可以采用按GB/T 798规定的活节螺栓.螺母用粗制六角厚螺母用螺栓时,不允

许采用通过焊接附加在阀盖上或承插

焊在阀蓝上的方式。

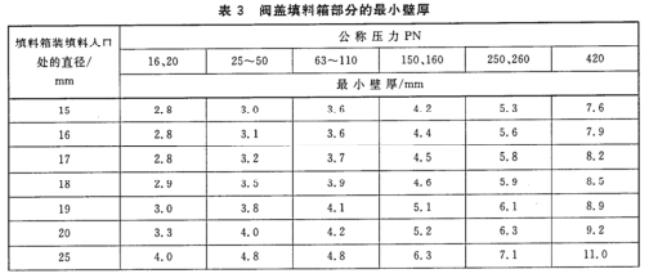

4.5.6 除阀杆填料箱和加长阀杆颈部外,阀盖最小壁厚1。按表1的规定i阀盖填料箱部分的最小壁厚按表3的规定。

4.5.7 除法兰等部位外,在阀盖元壁本压区域不允许打销固定铭牌。

4.6 阀体与阀盖的连换

4.6.1 阀体与阀盖的连接应当采用法兰.密封垫片和螺柱螺母连接的形式;除公称尺寸小于等于DN65的茂体与阀盖连接法竺外形明以采用方形的外,其余公称尺寸的连接法兰应当是圆形的。

4.6.2 连接法兰应当采用凹凸面.环形槽或梯形槽等连接形式的法兰的任何一种,并应当在订货合同中注明.

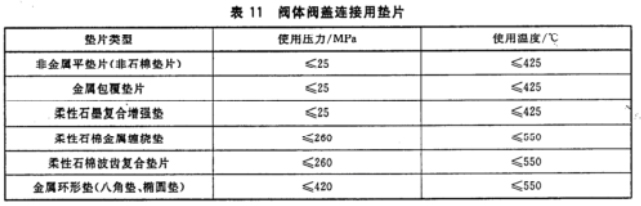

4.6.3 阀体与阀盖连接法兰的螺柱螺母支撑平面应当加工或按GB/T 152. 4的规定您平,加工面或您平面与法兰面的平行度不超过士1'.4.6.4 阀体与阀盖连接法兰的密封垫可以选用下列的一种。

a) 非金属平垫片(非石棉垫片),

b) 金属包覆垫片:

2) 柔性石墨复合增强垫片:

d) 柔性石棉波齿复合垫片:

e)柔性石棉金 属缠绕垫:

D金属环形垫(八角垫.椭圆垫)。

4.6.5 为便于装配,垫片可使用比重不大于煤油的润滑油,但禁止使用密封脂和润滑脂.4.7 阀体与 阀盖的连接螺柱或螺栓

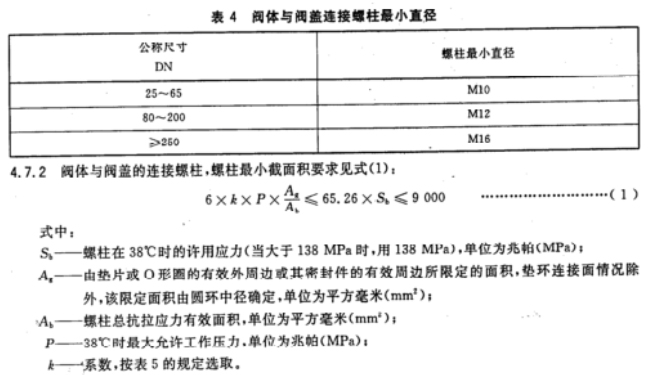

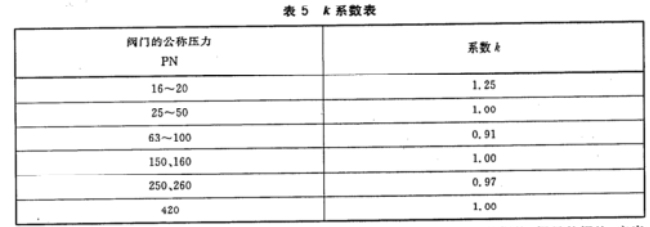

4.7.1 公称尺寸大于 等于DN50阀门,阀体与阀盖连接应当采用全螺纹螺柱,配以粗制六角厚螺母;公称尺寸小于DN50的截止阀,阀体与阀盖连接可以采用螺栓。数量不少于4个,其最小直径按表4的规定。

4.7.3 小于等于M27的螺柱和螺母的螺纹,可以采用租牙球纹:大于M27的乐在集年的期以应日采用螺距不大于3 mm的螺纹。螺纹尺寸和公差按GB/T 196和GB/T 197的规定。

4.8 阀盖

4.8.1 在截止阀全开位置时,阀瓣和阀座之间的距离应当至少等于阀体通道直径的四分之

4.8.2 截止阀阀瓣与阀杆宜采用阀瓣益连接,应有锁紧结构或采用点焊的方式防止松动。也可采用其他连接形式,但在操作时必须转动灵活。应当考虑采取相关措施以便在操作时减少对密封面的磨损。

4.8.3 当阀瓣密封面需要用-种奥氏体不锈钢或硬质合金材料时,可直接在阀瓣的密封环周边堆焊,加工后的堆焊层厚度应当不小于1.6 mm.对于奥氏体不锈钢材料的阀知,可以直接加工密封面。

4.8.4 阀瓣必须考 虑有可靠的导向结构,应当保证不论截止阀的安装位置方向如何.阀瓣都德与阀座同轴并保持密封。应当考虑腐蚀、冲蚀.磨损及这些因素的综合影响,并应当有足够的强度,保证能按截止阀在最高工作压力下安全工作。

4.8.5 阀细密封面可采用平面.锥面或球面等形式。

4.8.6 在平面密封结构中,可以使用弹性材料的密封圈.弹性材料的密封圈放置在阀瓣上时,应当设计成有金属边包覆且不超过金属边平面的结构,并应有措施能防止弹性密封圈被破坏或脱落。

4.8.7 所有升降式回阀的阀姜都应有与阀盖配合的导向,截止止回阀的阀瓣都应有与阀杆配合的导向,公称尺寸大于等于DN200的升降式

止回阀和截止止回阀的阀瓣应有与阀座或阀体的导向机构。4.8.8 节流阀的阀舞应在 截止阀的基础上,应有用于平稳调节流量的导流形体。

4.8.8 节流阀 的阀瓣应在截止阀的基础上,应有用于平稳调节流量的导流形体。

4.9 阀杆和阀杆螺母

4.9.1 截止阀、截止止同阁和节流阀的阀杆材料必须县一个整体的,不允许采用焊接方式拼接组成。

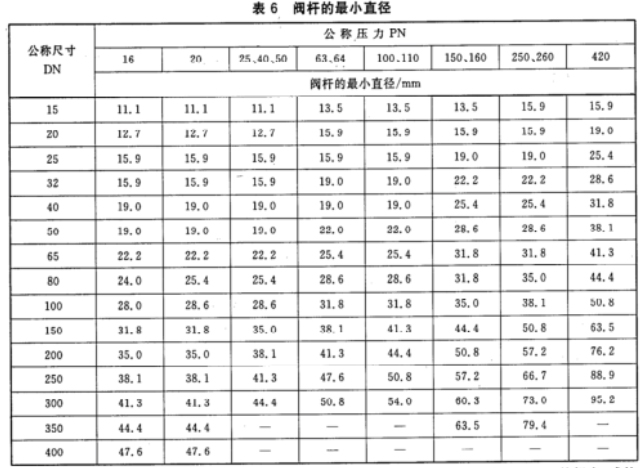

4.9.2 阀杆的最小直径按表6的规定。阀杆的最小直径是指与填料接触段的阀杆的外径,制造厂可以减小阀杆的梯形螺纹外径,但不得比阀杆的最小直径小1.6 mm.与填料按触段的阀杆表面粗糙度应当不高于Ra0.8um。

4.9.3 阀杆与阀杆螺母接触面应是梯形螺纹,梯形螺纹按GB/T 5796, 1~GB/T 5796. 4的规定,或按订货合同的要求。阀杆与阿杆螺母的旋合长度不得小于阀杆梯形螺纹直径的1.4倍。

4.9.4 除非阀瓣或其他零件 上有与阀盖密封的上密封结构,阀杆应当有一个圆惟形或球面形的上密封面,当阀门全开时与阀盖的上密封座吻合。

4.9.5 阀杆的设计应当保证阀门关闭时.阀瓣与阀南能保持同轴,启闭运动无卡阻现象。

4.9.6 阀杆、阀杆螺母应有 足够的强度,保证能按阀门在最高允许工作压力下安全工作。

4.9.7 无论哪种驱动方式,都应 保证在将手轮成驱动装置拆卸后,阀杆仍然保持原有位置。

4.9.8 阀杆螺纹的旋向应 当保证阀门手轮逆时方向为开:若采用转动阀杆螺母(阀杆不转动)启闭阀门,阀杆螺母和支架之间接触表面应当是平的,且是平行的。需要时,应当提供带润滑裴置的讓珠轴承或滚柱轴承。

4.10 填料和填料箱

4.10.1 填料在未压紧之前,填料的截面可以是方形.矩形或V形的。

4.10.2 除有特殊要求外.填料箱的深度应不少于5圆未经压缩的填料的高度。填料箱与填料接触表面粗糙度应当不低于Ra3.2um以上。

4.10.3 填料 箱孔的内径应是阀杆直径加两倍填料的宽度再加0.8 mm之和。4.10.4 填料压盖应当由填科压板和填料压套(接合面为球面)组成,填料压板应当是带有二个安装螺栓的通孔(不开口)法兰,填料压套球面顶端外径应当有一个台肩,以防止压套完全进入填料西中。填料压盖的螺栓可以是下列形式之一) 活节螺栓通过穿孔眼的销固定在阀盖上,销有防止脱落的措施;

b)螺柱穿过阀盖颈部么兰的通孔,并用两个螺母固定在法兰上(在法兰的两侧都有螺母)。

4.10.5 当订货合同有要求时,才提供填料隔环。为了拆卸方便,在填料隔环每一端面上应有二个彼此错开180°的通孔或是GB/T 196规定的M3螺纹孔,以便使用夹具安装或拆卸;并在填料箱对应填料隔

环中部处钻孔.攻锥管螺纹并配螺塞。锥管螺纹的公称尺寸应该不小于

DN8,填料箱外锥管螺纹处应有凸台,凸台按GB/T 12224的规定。如果使用隔环,填料箱的深度应不小于隔环厚度加6圈未经压缩的填料高度。

4.11 手轮和操作

4.11.1 除在订货 合同中有规定外,截止阀和截止止回阀采用逆时方向为开的手轮直接操作。4.11.2 操作截止阀用的手轮应当具有不多于6根轮幅的"轮幅和轮缘"型;除订货合同另有要求外,于轮应当是碳索钢铸件或锻件.可锻铸铁.球墨铸铁件的--体式结构,或是几种成型形状碳索钢材料的拼制手轮。拼制手轮应当与一体式结构的强度和刚度相当。

4.11.3 除非手轮尺寸太小,在手轮上应当有"开字及允许转动的方向标记。4.11.4 手轮安装 在阀杆上,由镇紧螺母固定。

4.11.5 若采用链轮.齿轮传动或电力等驱动装置操作,买方应当在订货合同中提供有关条件,如:链轮的操作尺寸.齿轮传动箱手轮的安装方向,电动.液动.气动或其他驱动装置的形式,截止阀的最大工作压差和温度,输入电源的条件等。

4.11.6 截止阀与驱动装置连接法兰尺寸应当符合GB/T 12222的规定。

4.12 旁通装置和放泄装置

4.12.1 订货合同中有要求时,才提供旁通装置和放泄装置。

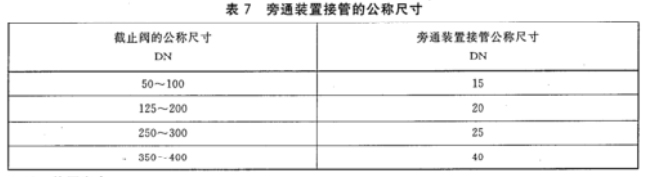

4.12.2 旁通装置接管的公称尺寸按表7的规定。

4.13 静压寿命

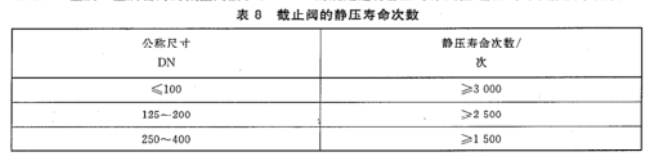

4.13.1金属-金属密封的截止阀按JB/T 8859的规定进行静压寿命试验,静压寿命次数要求见表8.

4.13.2弹性密封副的截止阀应当能承受干燥空气.在额定压差或最大允许工作压差条件下,经2000

次启闭循环操作,弹性密封圈试验结果应当没有损坏和明垦的交形等现象,液体密封和气体密封的试验

结果应当符合JB/T 9092的要求。

4.14无损检测

4.14.1焊接连换端的焊接部位

4.14.1.1所有烨接连 接端的阀门,焊接端部位须进行渗透探伤检测,检查结果应当是无有害

缺陷.4.14.1.2 当有下列连接条件的焊接端,应当按JB/T 6440的要求进行射线探伤检查,其检查结果应当

符合JB/T 6440标准的规定或订货合

同的要求。

a)外径大于 273 mm.且壁厚大于19 mm的碳素钢材料连接管道,外径大于410 mm.且壁厚大于

19 mm的合金钢材料管道;

b)除上

述 a)外,壁厚大于29 mm的碳素钢材料管道,壁厚大于41 mm的合金钢材料管道。

4.14.1.3 按GB/T 12224 规定的特殊压力级的阀门,应当按JB/T 6440的要求进行射线探伤检查,其

检查结果应当符合JB/T 6440的规定

或订货合同的要求。

4.14.2阀体和阀盖 的承压部位

公称压力大于等于PN250合金钢材料的铸造阀门和按GB/T12224规定的特殊压力级的铸造阀

门.每设计--种新模型时.前5台的阀体和阀盖应当逐个按GB/T12224的要求对有关部位进行射线探

伤检查,其检查结果应当符合JB/T 6440标准的规定

或订货合同的要求;以后每5个应至少抽取1台进

行检查,者不足5台时,也要抽取1台,按GB/T 12224的要求对有关部位进行射线探伤检查

,其检查结

果应当符合JB/T 6440的规定或订货合同的要求;如果检查结果不合格时.其余4台须进行再检查,其

检查结果应当符合JB/T

6440的规定或订货合同的要求。

4.15压力 试验

4.15.1阀门的壳体试验 、密封试验,上密封试验应符合JB/T 9092的规定.

4.15.2带有

电动、气动、液动等驱动装置的阀门,在进行密封试验和上密封试验时,应当使用其所配置

的驱动装置启闭操作阀门进行密封试验检查.4.15.3 壳体试验时 ,在试验压力的最短持续时间后,在阀门的各个部位不得有可见渗源,填料能予紧

保持试验压力。4.15.4 密封试验时,在试验压力的最短持续时间后。通过阀座密封面泄漏的最大允许泄漏率皮符合

JB/T 9092的规定;镶阀座圈的背面

也应无可见泄漏。4.15.5 上密封试验时,在试验压力最短持续时间后,应无可见泄俪。

5 材料5.1 阀体和阀盖

5.1.1 如订货合同中无特殊要求,阀门壳体的金属材料应符合GB/T 12224的要求。

5.1.2 阀门有抗硫要求时,阀门的承压壳体等应对硫化物应力腐蚀开裂敏感的材料通过热处理的方

決.使其抗硫性能得到有利的改善。材

料的热处理方法应按有关标准成工艺的规定。分体式阀座.其本

体材料的抗腐蚀性能应当不低于阀体材料,根据要求在密封面上应当堆焊

其他合金材料。供货方应提

供材料的化学成分.力学性能.热处理报告等质量文件。5.1.3 焊接端连接的阀门的阀体其碳含量还应符合下列要求:

a)碳素钢或碳锰 钢的最大含碳量为0. 25%;

b)C15Mu合金钢的最大含碳量

为0.15%。

5.2 阀座

阀座本体采用抗腐蚀性能不低于阀体性能的材料,根据要求在密封面应当堆焊其他合金材料。5.3 阀瓣

阀瓣本体采用抗腐蚀性能不低于阀体性能的材料,根据要求在密封面应当堆焊其他合金材料。弹

性密封结构用的密封圈材料至

少应当情足使用工况条件的要求.固定用的棵检或螺母应当采用奥氏体

不锈钢材料。

5.4 阀座密封面堆焊面

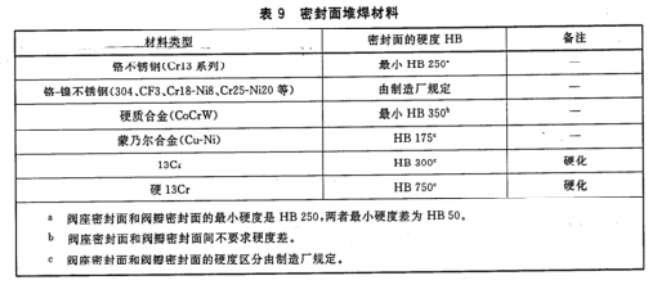

阀座密封面堆焊面应当用有抗腐蚀性能的不锈钢或硬盾合金材料,可按表9选用。

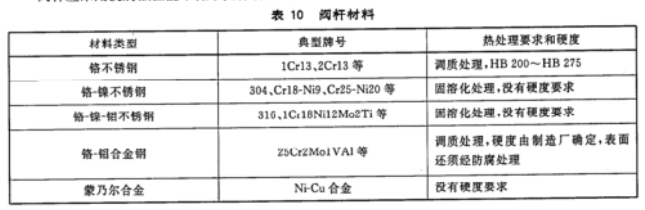

5.5 阀杆应采用抗腐蚀性能不低于壳体材料的不锈钢材料,可按表10选用,并按要求进行热处理。

5.6 阀体与阀盖连接螺性5.6.1 使用温度在-29℃-425℃的阀门,阀体与阀董连接螺柱材料应采用铬钼合金钢,螺母材料应采用优质碳素钢。螺柱性能应符合相关标准或规范的要求。其他温度范围用的连接螺柱材料按订货合同的要求。

5.6.2 当有耐腐蚀要求时 ,螺柱及螺母材料应当采用铬镍钼不锈钢,并应进行相应的热处理。

5.6.3 当有抗硫要求时 ,阀体与阀盖连接螺桂应对硫化物应力腐蚀开裂敏感的材料通过热处理的方

法,使其抗硫性能得到有利的改普,材料的热处理方法应按有美标准或工艺的规定。

5.7 填料压盖与阀盖连接螺栓

填料压盖与阀盖连接的螺栓应采用经热处理后抗拉强度不低于415 MPa的材料。

5.8 填料隔环和上密封座

填料隔环和上密封座应当用抗腐蚀性能不低于阀体的材料,填料隔环在热处理后的硬度由制造厂决定。用铬不锈钢或堆焊硬质合金材料的上密封座,在热处理后的硬度应当不低于HB 250。

5.9 分体式阀盖的支架分体式阀董的支架采用碳索钢或与阀盖材料相同。

5.10 螺塞

螺塞用与阀体材料抗腐蚀性能相同的材料。

5.11 阀体与阀盖连按垫片

阀体与阀盖连接垫片应选用抗腐蚀性能不低于阀体材料的垫片,可按表11选用。

5.12 填料压奢和填料压板

填料压套应当采用铬不锈钢或馅镍不锈钢,填料压板应当用碳钢或不锈钢材料。

5.13 填料

填料应用适用温度为-29℃-538℃,适用介质为蒸汽和石油制品介质,含有金属级蚀剂的柔性石

墨及柔性石墨编织填料.5.14 阀杆螺母

阀杆螺母应当采用具有足够承载能力.熔点在955C以上的含镍铸铁或铜合金材料。

5.15 旁路管道和阀门

旁路管道和阀门至少应当采用与阀体材料抗腐蚀性能相同的材料。

5.16 手轮

手轮应当采用碳素钢铸件.碳素钢锻件.球墨铸铁或可锻铸铁。

5.17 手轮的锁紧螺母

手轮的锁累螺母可采用碳钢、不锈钢,可锻铸铁或球量铸铁材料。采用碳钢材料时,应当对表面采取防腐处理措施。

6 试验方法和检验规则6.1 总则

如果在订货合同中没有规定其他附加检验要求,买方的检验内容限于:a)使用非 破坏检验方法,在装配过程中对阀门进行检验:

b) 审查"加工记录" 。"热处理记录"等;

c) 按本标准4.14的要求,审查"无损检测记录" ,或按订货合同要求;

d)压力试验.

6.2 试验方

法

6.2.1 压力试验

阀门的压力试验按JB/T 9092的规定。

6.2.2 阀体壁厚测量

用测厚仪或专用卡尺量具测量阀体流道、中腔和阀董部位的壁厚。

6.2.3 阀杆直径测量

用游标卡尺测量阀杆与填料接触区域的阀杆直径及阀杆梯形螺纹的外径。 6.2.4 密封面硬度测量

用硬度计在阀瓣密封面上的中心区域,测量三点取平均值.6.2.5 阀杆硬度测量

用硬度计在阀杆光杆部位测量,测量三点取平均值。6.2.6 材料成分分析

在阀体.阀董和阀瓣的本体材料上取样,估屑取样应在表面6.5 mm之下处。.

6.2.7 阀体材质力学性能

用阀体同炉号.同批热处理的试棒按GB/T 228规定的方法进行。6.2.8 静压寿命试验

6.2.8.1 金属密封副的截止阀按JB/T 8859的要求进行寿命试验。6.2.8.2 弹性密封副的 截止阀应采用干燥空气.在额定压差或最大允许工作压差下,按JB/T 8859的

方法进行寿命试验。6.2.9

阀体标志检查

目测阀体表面铸造或打印标记内容。6.2.10 铭牌内容检查

目测阀门铭牌上打印标记内容.6.2.11 无损检测

按本标准4.14的规定,对相关部位进行检查。6.3 检验规则

C.3.1阀门领连白进行出厂检验和试验,检验合格后方可出厂。

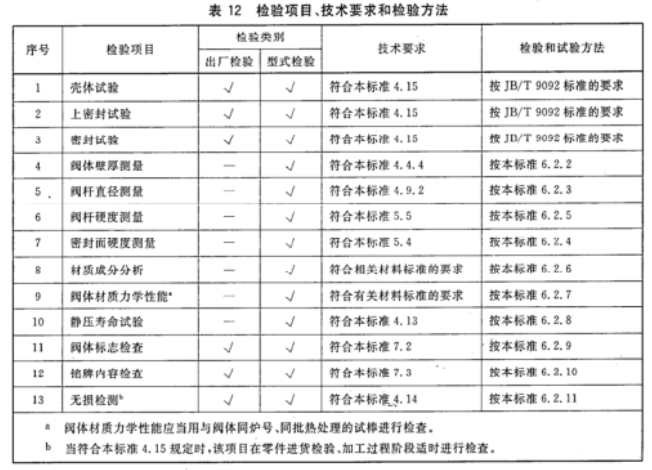

6.3.2 检验项目.技术要求和检验方法按表12的规定。

6.3.3 型式检验6.3.3.1 有下列情况之一时,一般要进行型式检验 ;

a) 新产品试制定型鉴定,

b)正 式生产时.定期成积累一定产量后应当周期性进行

-次检验:

c) 正式生产后,如结构、材料.工艺有较大改变可能影响产品性能时;

d)产 品长期停产后恢复生产时;

e)国家产晶质量监督检

验部门提出型式试验要求时。

6.3.3.2 型式试验采取抽样 的方式。

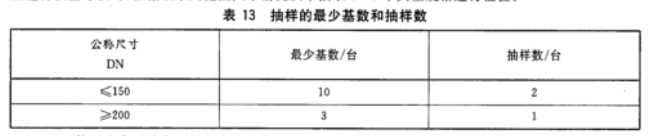

6.3.4 抽样方法"

6.3.4.1 抽样可以在生产 线的终端经检验合格的产品中随机抽取,也可以在产品成品库中随机抽取, .或者从已供给用户但未使用并保持出厂"状态的产晶中随机抽取。每-规格供抽样的最少基数和抽样数

按表13的规定。到用户抽样时.供抽样的最少基数不受限制,抽样数仍按表13的规定。对整个系列产品进行质量考核时,根据该系列范围大小情况从中抽取2~3个典型规格进行检验。

6.3.4.2 静压寿命试验在e抽的产品中任选一台进行试验。

6.3.4.3 型式检验的全部檢验項 目都应当符合表12中技术要求的规定.

7 标志

7.1 标志的内容

阀 J应当按GB/T 12220的规定进行标记,并应符合本标准7.2和7.3的规定。7.2 阀体和阀盖上的标志7.2.1 在阀体上须注有下列的永久标记:——制造厂名或商标标志:——阀体材料或代号:——公称压力或压力等级:

——公称尺寸或管道名 义直径数,

——介质流向标记:

——熔炼炉号或最打批号:——产品的生产系列编号.7.2.2在阀盖上须注有下列的水久标记

——阀体材料:

——公称压力:

——公称尺寸:

——熔炼炉号或锻打批号。

7.3铭牌上的标志

在铭牌上应当有如下所列的内容:——制造厂名:

——公称压力或压力等级:

公称尺寸或管道名义直径数:——产品型号:

——38℃时的最大允许工作压力:

——最高允许工作温度对应的最大允许工作压力;——材料(阀体.阀杆.密封副等);

——依据产品标准号。

8 包装和贮运

8.1 除奥氏体不锈钢和高 合金耐腐蚀不锈钢的阀门外,其他材料的阀门的表面按JB/T 106的规定或

按用户要求的颜色涂溱;流道表面.

螺纹连按端的螺纹应当涂以容易去除的防锈油脂.8.2 应当用木质材料、木质合成材料、塑料或金属材料的封盖,对阀门的连接管逍的端口进行保护,封

盖的形状应当该是带凸耳边的.8.3 在运输 期间,阀门应当处于关闭状态,应当装在包装箱内。