中华人民共和国机械行业标准

JB/T 7387-2014

代替JB/T 7387-1994

工业过程控制系统用电动控制阀

目次

前言..................................................II

1范围..................................................1

2规范性引用文..................................................1

3术语和定义......................................................1

4产品分类与基本参数.......................................1

5要求...................................................................3

6试验方法............................................................7

7检验规则..........................................................12

8标志、包装和贮存..........................................13

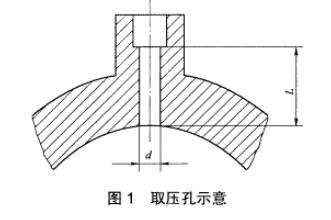

图1取压孔示意.................................................10

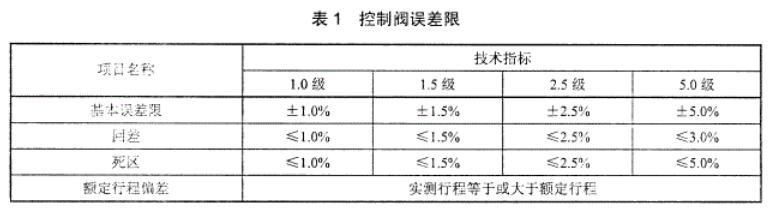

表1控制阀误差限 .............................................3

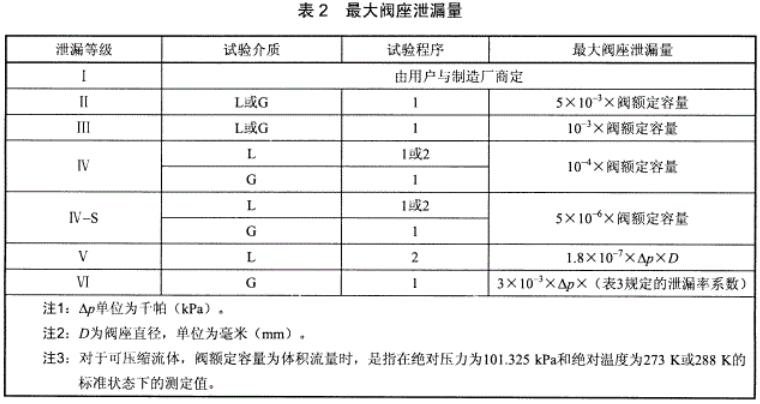

表2最大阀座泄漏量...........................................4

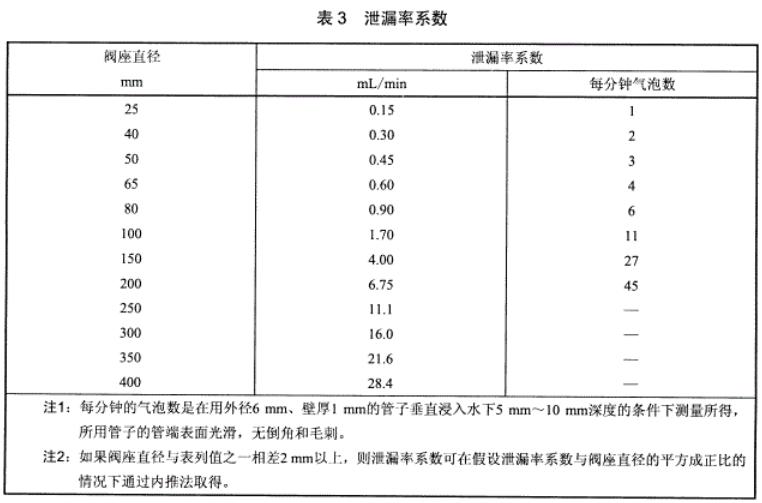

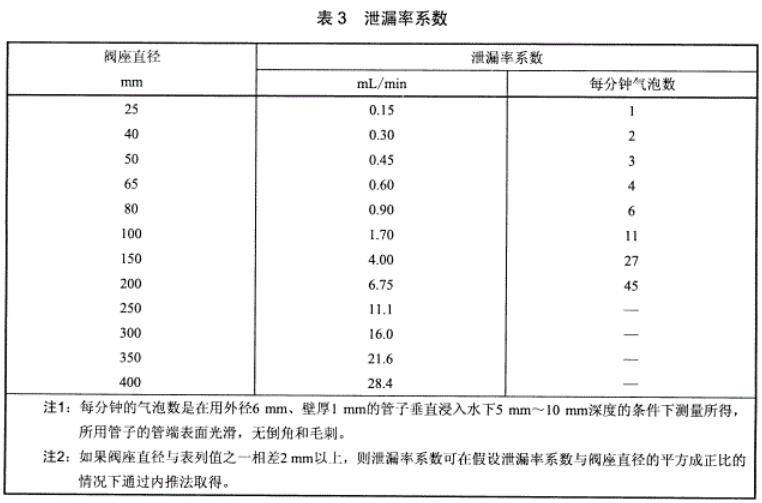

表3泄漏率系数........................ ......................... 4

表4阀额定流量计算公式........................ ......... 5

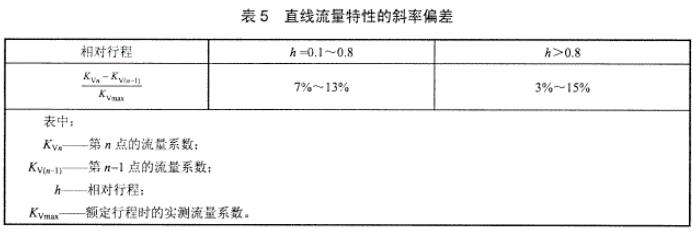

表5直线流量特性的斜率偏差...........................6

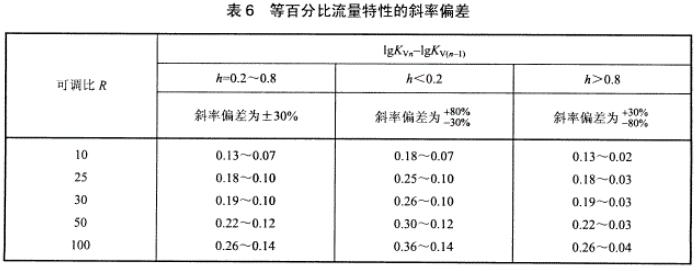

表6等百分比流量特性的斜率偏差... ................6

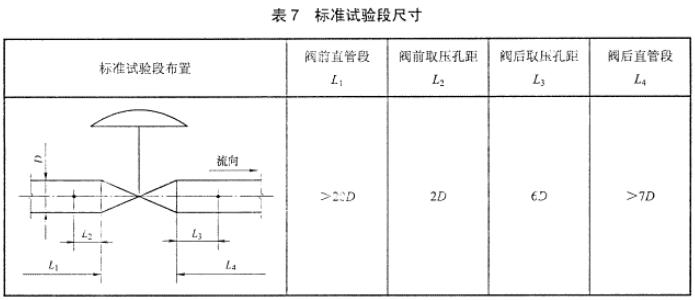

表7标准试验段尺寸... .................. ................... .10

表8检验項目... .................. ................... .... .......12

前 言

本标准按照GB/T 1.1- -2009给出的规则起草。

本标准代替JB/T 7387- -1994 《工业过程控制系统用电动控制阀),与JB/T 7387- -1994相比主要技术变化如下:

——范围中增加了本标准不适用于有特定要求的工作条件下使用的控制阀的表述;

——更新了规范性引用文件:

——对公称压力等级系列做了个别修改(见4.2.2);

——对输入信号做了删减(见4.2.3);

——将正常工作环境条件中的工作环境温度“-25C~70C"调整为“-30C~70C”;

——对基本误差、回差、死区的技术指标做了修改,增加了1.5级(见表1);

——对泄漏量要求和泄漏量计算方法作了修改,删除了IV-S,级(见5.6、表2.表4);

——增加对噪声预测计算的考虑(见5.16);

——按GB/T 17213.5- 2008对 标志部分进行了修改,以突出强制性标志(见8.1.1. 8.1.3).

本标准由中国机械工业联合会提出。

本标准由全国工业过程测量和控制标准化技术委员会(SAC/TC124) 归口。

本标准起草单位:浙江三方集团有限公司、杭州良工阀门有限公司、浙江派沃自控仪表有限公司、

上海工业自动化仪表研究院、上海仪器仪表自控系统检验测试所、上海西派埃仪表成套有限公司、上海自动化仪表股份有限公司自动化仪表七/ 大连派力斯特控制阀门制造有限公司、吉林市创合流体控制设备制造有限公司、重庆世壮仪器仪表有限公司、重庆川仪调节阀有限公司。本标准主要起草人:方永良、李展其、王汉克、张建伟、李明华、王炯、左兵、余永勤、郑天祥、

高达字、孙健、蔡加潮、张世淑。

本标准所代替标准的历次版本发布情况为:

一一JB/T 7387-1994。

工业过程控制系统用电动控制阀

1范围

本标准规定了工业过程控制系统用电动控制阀(也称电动调节阀)的产品分类、基本参数、要求、试验方法、检验规则、标志、包装和贮存。

本标准适用于由符合JB/T 8219的电动执行机构与阀组成的各类电动控制阀(以下简称控制阀)。

本标准不适用于承受放射性工作条件等有特定要求的控制阀。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注8期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 13384机电产品包装通用技术条件

GB/T 17213.3工业过程控制阀 第3-1 部分:尺寸两通球形直通控制阀法兰端面距和两通球形角形控制阀法兰中心至法兰端面的问距

GBT 17213.11工业过程控制阀 第3-2 部分:尺寸角行程控制阀(蝶阀除外)的端面距

GB/T 17213.12工业过程控制阀 第3-3 部分:尺寸对焊式两通球形直通控制阀的端距

GB/T 18271.1-2000过程测 量和控制装置通用性能评定方法和程序第1 部分:总则

GB/T 26815- -2011工业 自动化仪表术语执行器术语

JB/T 8219工业过程测量和控制系统用电动执行机构

3术语和定义

GBT 26815- 2011界定的术语和定义适用于本文件。

4产品分类与基本参数

4.1产品分类

4.1.1按动作方式分 类

按控制阀动作方式分为:

a)直行程控制阀:

b)角行程控制阀。

4.1.2按调节方式分类

按控制阀调节方式分为:

a)调节型控制阀;

b)切断型控制阀。

4.1.3按作用方式分类

按控制阀作用方式分为:

a)电关式控制阀:

b)电开式控制阀。

4.1.4按工作环境分类

按控制阀工作环境分为:

a)普通型:

b)防尘型;

c)防水型:

d)防爆型。

注:根据需要允许采用组合防护型式或其他防护型式。

4.2基本参数

4.2.1公称通径 (DN)

控制阀的公称通径标志DN后接数值应白下列数值中选取[单位为毫米,(mm)]:

6, 10, 15, 20, 25,32, 40, 50, 65,80,100, 125, 150, 200, 250, 300, 350, 400, 500, 600,

700, 800, 900, 1 000,1 200,1 400,1 600,1 800,2 000。

4.2.2公称压力(PN)

控制阀的公称压力标志PN后接数值应自下列数值中选取[单位为1/10兆帕,( 1/10 MPa)]:

2.5, 6, 10, 16, 20, 25, 40, 50, 64, 100, 110, 160, 250, 260, 320, 420, 1600,2 500。

注:以PN标志的与以等级(class) 形式标志的公称压力部分大致对应关系为: PN20: class 150; PN50: class 300;

PN64: class 400; PN110: class 600; PN160; class 900; PN260: class I 500; PN420; class 2500。

4.2.3输入信号

控制阀采用下列输入信号:

a)调节型控制阀优先选用下列输入信号:

(4~20) mA DC.

注:可根据用户需要选用其他输入信号。

b)切断型控制阀优先选用下列输入信号:

无源干触点、24V DC、220 V AC.

注:可根据用户需要选用其他输入信号。

4.2.4工作环境条件

除非另有规定,控制阀应在下列条件下正常工作:

a)温度: -10C~55C或- -30"C ~70'C ;

b)相对湿度:不大于95% (环境温度25'C时);

c)大气压力: 86 kPa~ 106 kPa. ,

注:特殊环境中使用的控制阀,其工作环境条件由用户与制造商协商确定。

4.2.5动力条件

控制阀采用下列电源工作:

交流:单相(220) VAC;三相(380士38) VAC:频率: (50士0.5) Hz;谐波含量:小于5%。

直流: (24土2.4) VDC; (48士4.8) VDC;纹波峰值:小于电源电压的5%。

注:特殊动力条件由用户与制造商协商确定。

4.2.6连接端型式

控制阀连接端型式有法兰、焊接和螺纹。

控制阀连接端的型式和尺寸应符合GBT 17213.3. GB/T 1213.11. GB/T 17213.12的规定。

注:按用户需婴可采用其他标准或特定的连接瑞型式和尺寸。

5要求

5.1基本误差

控制阀的基本误差应不超过表1中规定的基本误差限。基本误差以控制阀额定行程的百分数表示。

5.2回差.

控制阀的原差应不超过表1的规定。回差以控制阀额定行程的百分数表示。

5.3 死区

控制阀的死区应不超过表1的规定。死区以控制阀输入信号量程的百分数表示,

5.4额定行程偏差

电关式控制阀的额定行程偏差应符合表1的规定。

5.5填料函及 其他连接处的密封性

控制阀的填料函及其他连接处应保证在1.1倍公称压力下无渗漏现象。特殊用途控制阀的试验压力值由制造厂和用户商定。

5.6泄漏量

5.6.1控制阀在 规定试验条件下的泄漏量应符合表2的规定。不应将本条款作为控制阀在工作条件下

安装后预计其泄漏与否的依据。

5.6.2控制阀的泄漏等级除 I级外,由制造厂自行选定。但单座阀结构的控制阀的泄漏等级不应低于

IV级:双座阀结构的控制阀的泄漏等级不应低于II级。

5.6.3泄漏量大于 5x103阀额定容量时,应由结构设计保证,产品可免于测试。

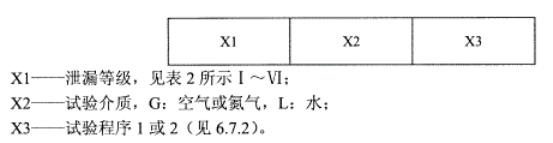

5.6.4泄漏应由下列代码加以规定:

5.6.5在计 算确定泄漏量的允许值时,阀额定容量应按表4的规定进行计算。

5.7耐压 强度

控制阀以1.5 倍公称压力的试验压力进行不少于3 min的耐压强度试验,试验期间不应有可见的渗漏。

5.8绝缘电阻

电动执行机构各端子间的绝缘电阻应不低于下列规定值:

a)输入端子与外壳间20 MQ;

b)输入端子与电源端子间50MQ;

c)电源端子与外壳间50 MQ。

5.9绝缘强度

电动执行机构各线路端子间应能承受频率50 Hz和电压符合下列规定值的正弦交流的绝缘强度试

验;历时1 min,应无击穿和飞弧现象:

a)输入端子与机壳间500 V;

b)输入端子与电源端子间500 V;

c)电源端子与机壳间:

-- 500V (公称电压<60 V);

---1 000V (公称电压60 V~<130V);

一1500V (公称电压130 V~<250V);

---2 000V ( 公称电压250 V~<660 V)。

注:电子式无触点控制的执行机构最高试验电压不超过800 V.

5.10额定流量系数

控制阀额定流量系数的数值由制造厂规定。

控制阀额定流量系数的实测值与规定值的偏差应不超过规定值的士10%。当额定流量系数Kv≤5时,应不超过规定值的土20%。大于DN 300的控制阀暂免于试验。

5.11固有流量特性

5.11.1总则

制造厂应以图或表的形式规定Kv>1的各种规格、型式和节流组件结构的调节型控制阀的固有流量特性。在列表表示时,应该说明相对行程h=0.05、h=0.1. h=0.2,随后以0.1递增,直至1.0 的特定流量系数Kv,制造厂也可以提出除上述行程外的流量系数。

5.11.2直 线流量特性的斜率偏差

在相对行程h=0.1~0.9 之间,任意两桕邻流最系数测量值的差值与实测额定流量系数的比值应符合表5的规定。

5.11.3等百分 比流量特性的斜率偏差

在相对行程h =0.1~0.9之间,任意两相邻流量系数测量值的十进对数(lg)差值应符合表6的规定。

5.11.4其它流量特性偏差

各类控制阀的固有流量特性为非直线或非等百分比特性时,其流量特性可按下列斜率偏差或流量系数编差规定其允许偏差

A.在相对行程h=0.1~09之间实测的相邻两点的流量特性的斜率的允许偏差为对应的固有流量特性斜率的0.5倍~2倍。

B。的在相对行程h=0.1-0.9之间,各相对行程h的实测流量系数与制造厂在流量特性中规定值的偏差应不超过士10 (1/θ) 0.2%。

注:θ为相对流量系数。

5.12耐工作振动性能

控制阀应进行振动频率为10 Hz~55 Hz,位移幅值为0.15 mm和振动频率为55 Hz~150Hz.加速

度幅值为20 m/s3的正弦扫频振动试验,并在谐振频率上进行30 min的耐振试验。试验后,性能仍应符合5.1、5.2、 5.5 的规定。重量>50 kg的控制阀暂免于试验。

5.13长期运行稳定

控制阀按规定条件经48 h运行后,调节型控制阀的性能仍应符合5.1 .5.2. 5.5的规定,切断型控制阀的性能仍应符合5.5的规定。

5.14 外观

控制阀的外表应涂漆或其他涂料,不锈钢和铜的阀可不涂漆。表面涂层应光洁、完好,不得有剥落.碰伤及斑痕等缺陷,紧固件不得有松动、损伤等现象,应有标尺、指针或其他阀位标志。

5.15外壳防护性能和防爆性能

防尘型、防水型和防爆型控制阀的外壳防护性能和防爆性能按电动执行机构的外壳防护等级和结构型式而定,应符合JBT 8219的规定。执行机构制造商能提供相关等级证书的可免于试验

5.16控制阀噪声的预测

控制阀制造厂应对产品在使用时由于气体动力流或液体动力流流经控制阀时产生的噪声进行预测计算。预测的结果应能使产品在使用时所产生的噪声符合相关规定,预测的方法参见GB/T 17213.15及GB/T 17213.16.

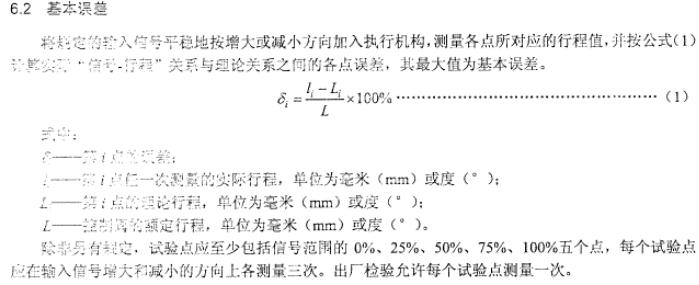

6. 试验方法

6.1试验条件及试验的一般规定

6.1.1试验大气条件

试验推荐在下述大气条件下进行:

a)温度:15C~35℃;

b)相对湿度: 45%~75%;

c)大气压力,5 kxPa~106 kPa.

在试验过程中,环境温度的变化应不大于1℃/10min,并应在实验报告中注明实际试验条件。

6.1.2动力条件

动力条件的允差:

a)电源电压:公称值的土1%;

b)电源顿率:公称值的土1%;

c)谐波含量:小于5%。

6.1.3试验的一般规定

试验应遵循以下规定:

a)试验时控制阀应处于制造厂规定的正常工作位置,允许接通电源预热1 h,使其内部温度达到稳定:

b)试验前允许调整被测控制阀;

c)除非另有规定,试验用标准仪器的基本误差限不应超过被测控制阀基本误差限的1/3,其量程范围应与被测值的范围相适应:

C)输入信号的变化速度应保证在任何试验点上不产生过冲。

6.3回差

控制视的回差由6.2测得的各试验点的正、反行程基本误差之间最大代数差的绝对值来确定。

6.4死区

死区应在输入信号范围的25%。50%和75%三个点上按下列步骤各测量三次: .

a) 缓慢改变(增大或减小)输入信号,直到观察出一个可察觉的行程变化,记下这时的输入信号值;

b)按相反方向缓慢改变(减小或增大)输入信号,直到观察出一个可察觉的行程变化,记下这时的输入信号值。

a)、b)两项的输入信号值之差即为该点的死区。

6.5额定行程偏差

将输入信号输入执行机构,使阀杆走完全行程,测取该行程值即为实测行程,然后确定实测行程是否等于或大于额定行程。

6.3回差

控制视的回差由6.2测得的各试验点的正、反行程基本误差之间最大代数差的绝对值来确定。

6.4死区

死区应在输入信号范围的25%。50%和75%三个点上按下列步骤各测量三次: .

a) 缓慢改变(增大或减小)输入信号,直到观察出一个可察觉的行程变化,记下这时的输入信号值;

b)按相反方向缓慢改变(减小或增大)输入信号,直到观察出一个可察觉的行程变化,记下这时的输入信号值。

a)、b)两项的输入信号值之差即为该点的死区。

6.5额定行程偏差

将输入信号输入执行机构,使阀杆走完全行程,测取该行程值即为实测行程,然后确定实测行程是否等于或大于额定行程。

6.6填料函及其 他连接处的密封性

用1.1倍公称压力的室温水,水中可含有水溶油或防锈剂,按规定的入口方向输入控制阀的阀体,

另一端封闭,同时使阀杆作1次~3次往复动作,持续时间不少于3 min,观察控制阀填料函及其他连

接处有无渗漏现象。试验后应排空、清洁和干燥。

6.7泄漏量

6.7.1试验介质

试验介质应为5C ~40C的清洁气体(空气或氮气)或水。

6.7.2试验介 质压力

试验介质压力在:

a)试验程序1时,应为0.35 MPa,当阀的允许压差小于0.35 MPa时用设计规定的允许压差;

b)试验程序2时,应为阀的最大工作压差。

6.7.3试验信号

控制阀应调整到符合下列规定的工作条件:

a)调节型控制阀:电开式控制阀的信号为信号范围的下限值,电关式控制阀的信号为信号范围的上限值;

b)切断型控制阀应为设计规定值。

6.7.4试验介 质流向.

试验介质应按照规定流向加入阀内,阀出口可直通大气或连接出口通大气的低压头损失的测量装置,当确认阀和下游各连接管道完全充满介质并泄漏量稳定后方可测取泄漏量。

6.7.5测量误差

泄漏量和压力的测量误差应不超过读数值的土10%。

6.8 耐压强度

用1.5倍公称压力的室温水,水中可含有水溶油或防锈剂,按控制阀的入口方向输入控制阀的阀体,另一端封闭,使所有在工作中受压的阀腔同时承受不少于3 min的压力试验,观察和检查受压元件和部件有无损坏和渗漏现象。

试验期间,控制阀应部分打开,试验设备不应使控制阀受到会影响试验结果的外加应力,必要时可拆除与试验无关的可能损坏的元件,如波纹管、膜片、填料等零件后进行试验。试验用压力仪表的精确度应不低于2.5级,测量范围的上限值不得大于试验压力的4倍。

6.9绝缘 电阻断开被试控制阀的电源,使电源开关处于接通位置,输入端子、电源端子分别短接,然后用直流电压为500V的绝缘电阻表(兆欧表)测量5.8规定的各端子间的绝缘电阻。

6.10绝缘强度

断开被试控制阀的电源,使电源开关处于接通位置,输入端子、电源端子分别短接,并按5.9规定

的电压与频率,将试验电压从零缓慢地上升到规定值并保持1 min,观察是否出现击穿和飞弧现象,然后将试验电压级慢地下降到零,并切断试验电源。

试验设备的功率应足以保证在50%试验电压时,接入被试控制阀后电压下降不超过10%。

6.11额定流量系数和固有流量特性

6.11.1试验装置

试验装置应符合以下要求:

a)标准试验段应由表7所示的两个直管段组成,接管的直径D应与被试控制阀的公称通径一致。

b)取压孔应按表7的要求和图1的结构设置,其孔径d为公称通径的十分之一,最小为3 mm, .

最大为12 mm,长度L为2.5d~5d。阀前后取压孔径应相同。取压孔应位于水平位置以免空气

和灰尘聚积,其中心线应与管道中心线垂直相交,孔的边缘不应凸出管内壁,且应锐利和无毛刺。

c)被试控制阀按规定安装位置与试验管道相连接,其出、入口中心线应与管道中心线保持同轴。密封垫片的内径尺寸应与管道一-致,其位置不应在管道内壁造成凸出。

6.11.2试验介质

试验介质应为5"C~40C的水。

6.11.3试验压差

控制阀阀前后的压差应大于或等于35 kPa。当阀的额定流量系数很小或很大时,只要能保持紊流,即保证阀雷诺数Rev大于4X 104的前提下,可以选用其他合适的压差值,但应记下实际试验用的压差值。

6.11.4测量误差

测量下述参数的方法,应使误差不超过下列规定值:

a)流量:实际流量的土2%,重复性应在0.5%以内:

b)压差:实际压差的士2%;

c)温度:试验介质温度的土1℃,试验过程中,流体入口温度变化应保证在士3C以内:

d)阀行程:额定行程的+0.5%以内。

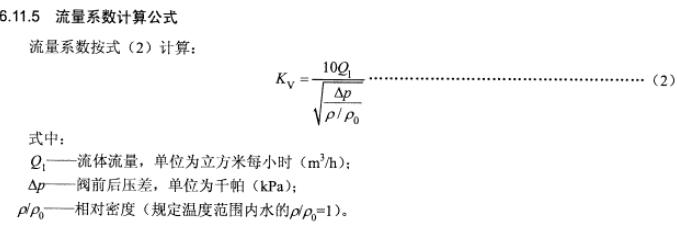

6.11.6流量系数的测量

将控制阀的行程调整在相应的测试点上,在大于或等于35 kPa的三个压差下(增量不小于15kPa)测量流量值,并分别求得流量系数,每次流量试验得到的三个值中,最大值与最小值的偏差不能大于最小值的4%,每一行程的流 最系数应该是三个值的算术平均值,并圆整到三位有效数字。

6.11.7额定流量 系数的测量

在控制阀的额定行程值上按6.11.6的方法测量并计算额定流量系数。当控制阀大于DN 300 mm时,暂免予试验。

6.11.8固有 流量特性的测量

按6.11.6的方法测得相对行程h-0.1, 0.2, 0.3, 0.4, 0.5, 0.6, 0.7, 0.8, 0.9, 1.0 时的流量系数与实测的额定流量系数之比即为相对流量系数。由此可作出控制阀的“相对行程-相对流量系数”的流量特性曲线。当控制阀大于DN 300 mm时,暂免予试验。

6.12耐工作振动性能

控制阀按工作位置安装在振动试验台.上,并输入50%信号按5.12规定的频率和幅值或加速度在x.Y Z三个方向上进行扫频振动试验,扫频应是连续和对数的,扫频速度约为0.5倍频程每分钟。控制阀还应在谐振频率上进行(30土1) min的耐振试验,如无谐振点应在150 Hz下振动(30士1) min,试验后按6.2、6.3、 6.6 测量各项性能。重量超过s0 kg的控制阀暂免予试验。

6.13长期运行稳定性

控制阀在环境温度5C ~40C的条件下,将接通持续率不低于20%~ -25%的输入信号加入电动执行机构。调节型控制阀做20%~ 80%的不包括关闭位置额定行程的往复动作,48h试验后,按6.2、 6.3、

6.6测量各项性能;切断型控制阀做额定行程的往复动作,48h试验后,按6.6测量性能。

6.12耐工作振动性能

控制阀按工作位置安装在振动试验台.上,并输入50%信号按5.12规定的频率和幅值或加速度在x.Y Z三个方向上进行扫频振动试验,扫频应是连续和对数的,扫频速度约为0.5倍频程每分钟。控制阀还应在谐振频率上进行(30土1) min的耐振试验,如无谐振点应在150 Hz下振动(30士1) min,试验后按6.2、6.3、 6.6 测量各项性能。重量超过s0 kg的控制阀暂免予试验。

6.13长期运行稳定性

控制阀在环境温度5C ~40C的条件下,将接通持续率不低于20%~ -25%的输入信号加入电动执行机构。调节型控制阀做20%~ 80%的不包括关闭位置额定行程的往复动作,48h试验后,按6.2、 6.3、

6.6测量各项性能;切断型控制阀做额定行程的往复动作,48h试验后,按6.6测量性能。

6.14外观

用目检法和相应的工具进行检查。

6.15外壳防护性 能和防爆性能

防尘型、防水型和防爆型控制阀的外壳防护性能和防燥性能应按5.15的要求经国家认定的检定机构检验认可并取得相应等级合格证。

7检验规则

7.1出厂检验

每台控制阀应经制造商的质量检验部门检验合格,由检验部门出具产品合格证书后方能出厂。出厂检验项目按表8的规定。

7.2型式检验

有下列情况之一时,应进行型式检验:

a)新试制产品的定型鉴定;

b)正常生产的产品,当结构、材料、工艺有较大改变,可能影响产品性能;

c)国家有关部门提出型式检验要求:

d)产品停产一年以上:

e)产品连续生产三年以上.

型式检验项目按表8的规定。

型式检验时,抽样方法应符合GB T 18271.1-2000中6.7的规定。

8标志、包装和贮存

8.1标志

8.1.1铭牌标志

在控制阀的适当位置上应固定铭牌,并标出:

a)制造厂名或厂标(M);

b)压力容器制造许可证(TS)证号(M);

c)产品型号(M);

d)公称通径(M);

e)公称压力(M);

f)工作温度(SM) (仅在某些特殊情况下,无法对公称压力和法兰进行标志时才成为强制性标志);

g)信号范围(S);

h)额定行程(S);

i)额定流量系数(S);

j)流量特性(S) (切断型无);

k)阀体材料(M); .

1)设计位号(S) (也可在独立的铭牌上标出);

m)产品制造编号(M);

n)产品制造年月(S)。

对小规格控制阀,因受铭牌尺寸的限制,无法容纳全部标志时,允许省略部分标志,但必须在铭牌上标有a)、b). c). i). 1). m)、n)各项。其他强制性标志d)、e)、k)应标志在阀体上。

注1: M=强制; S=补充。

注2:对小规格控制阀所做的最少标志规定是为了可快速识别参数。

8.1.2防 护型铭牌标志

防护型控制阀的电动执行机构铭牌上应标出:

a)防爆型在铭牌右上方标出“Ex" 标志、防爆型式、防爆等级:

b)防燥合格证编号:

c)防尘、防水型应标明防护型式及其等级。

8.1.3阀体标志

控制阀阀体上应铸出或冲出表示介质流动方向的箭头(没有规定流动方向要求的除外)、阀体材料

的缩写符号、制造厂厂标或商标、熔化标志、公称通径及公称压力的标志。也可以标志在与阀体牢固固

定的标志板上。

注:标志板的定义参见GB/T 17213.5- 2008 中的3.2。

8.2包装

包装前控制阀所有无涂敷层的外加工面均应涂上防锈油或采取其他防锈措施,阀出、入孔口及电缆

线入口均应封住,并应按GB/T 13384的要求妥善包装,保证运输中不致损坏。

随同控制阀装箱的技术文件有:

一产品合格证:

一产品质量证明书;

一-产品使用说明书:

一-装箱单。

装箱单至少应注明: .

一-产品名称和型号:

一-装箱数量:

一-附件、备件名称和数量;

一-装箱人姓名或工号。

8.3贮存

控制阀应贮存在环境温度为5C ~40C ,相对湿度不大于90%的室内,环境中应不含有腐蚀性气体。

参考文献

[1] GB/T 17213.5- 2008 工业过程控制阀 第5部分:标志

[2]GB/T 17213.15 工业过程控制阀第8-3 部分:噪声的考虑空气动力流流经控制阀产 生的噪声预测方法

[3] GB/T 17213.16 工业过程控制阀 第8-4部分:噪声的考虑 液动流流经控制阀产生的噪声预测方法