JB中华人民共和国机械行业标准

JB/T 10674-2006

水力控制阀

Hydraulic control valve

2006-12-31发布 2007-07-01实施

中华人民共和国国家发展和改革委员会发布

目 次

前言............................III

1 范围............................1

2 规范性引用文件.........1

3 术语和定义...................2

4 结构型式和参数...........2

5 技术要求........................7

6 材料................................9

7 试验方法.........................9

8 检验规则........................15

9 标识和供货要求.............16

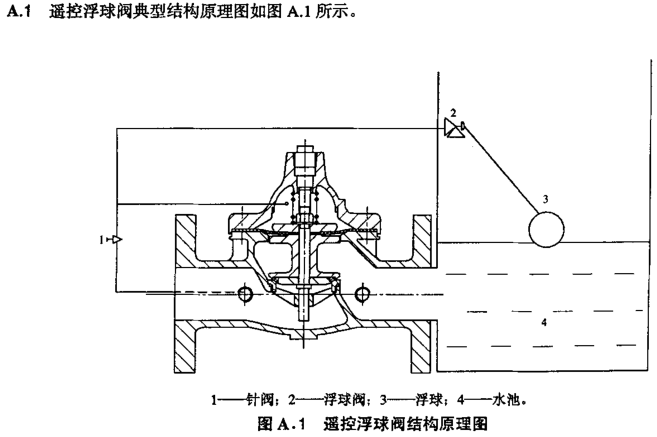

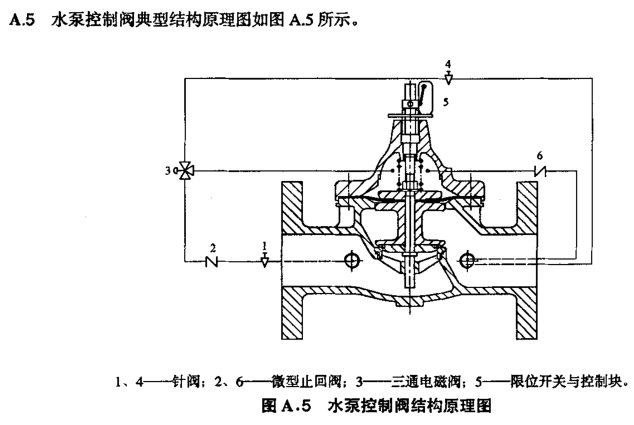

附录A(资料性附录)水力控制阀典型结构原理图(以单腔直通式为例)..........17

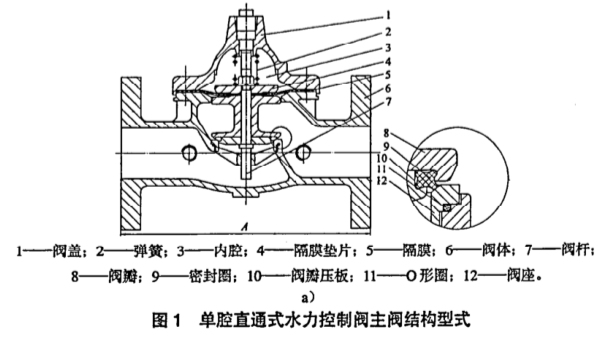

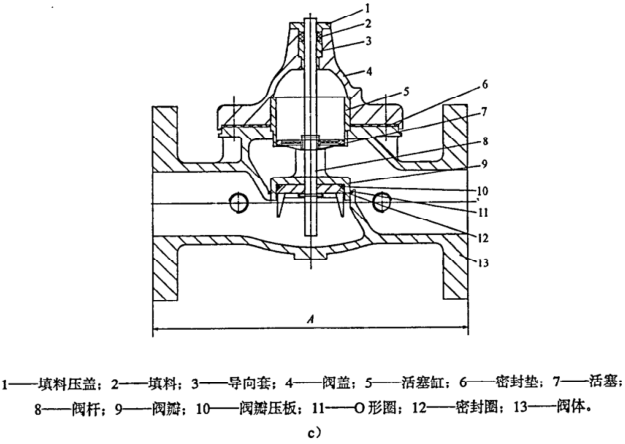

图1 单腔直通式水力控制阀主阀结构型式.............2

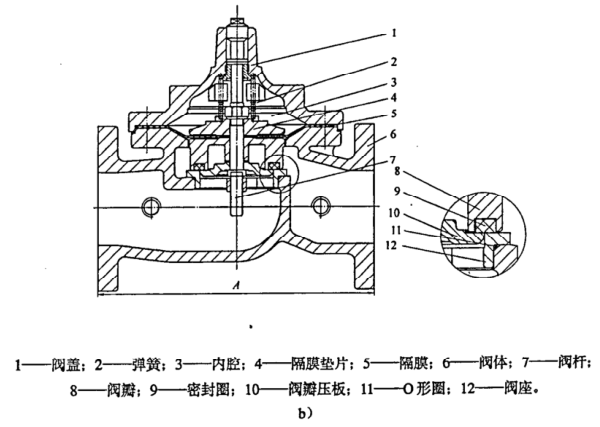

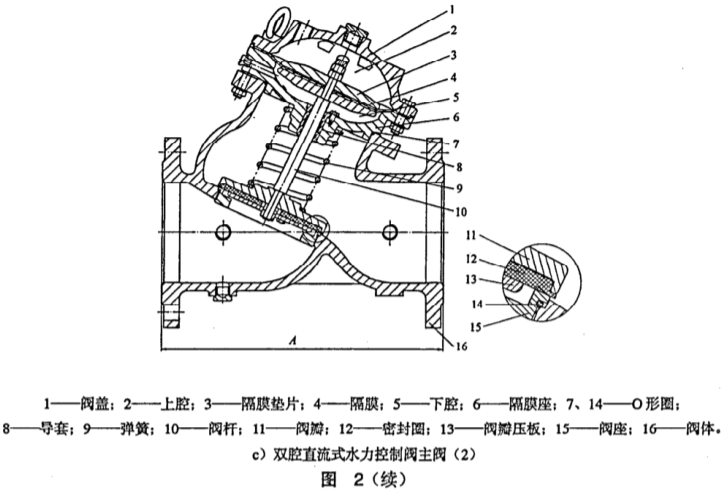

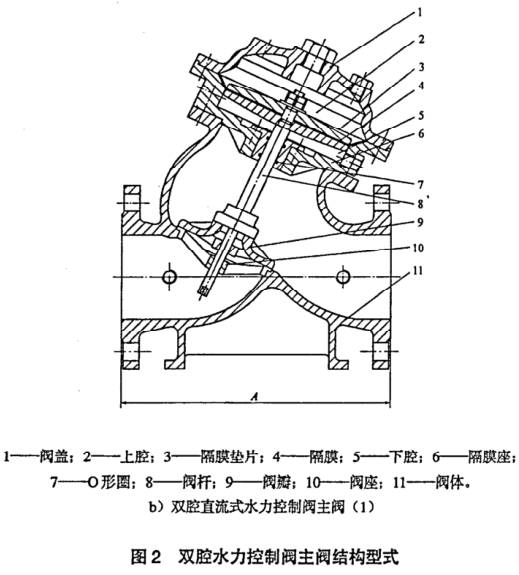

图2 双腔水力控制阀主阀结构型式..........................4

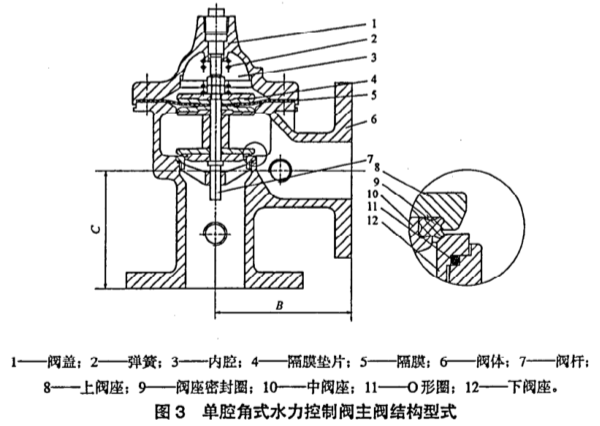

图3 单腔角式水力控制阀主阀结构型式..................5

图4 壳体试验连接方法..............................................10

图5 密封试验和最小开启压力试验的连接方法.......11

图6 双腔水力控制阀衬套密封试验的连接方法.......11

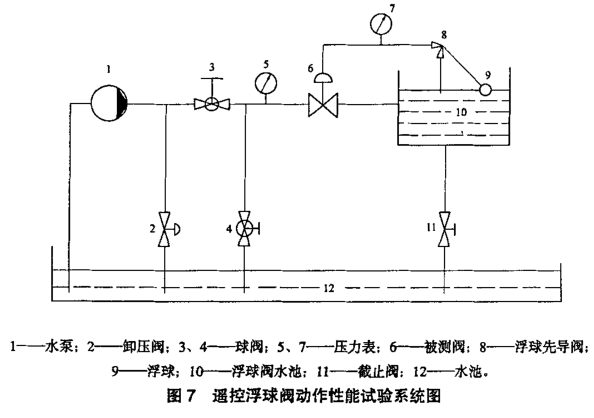

图7 遥控浮球阀动作性能试验系统图........................12

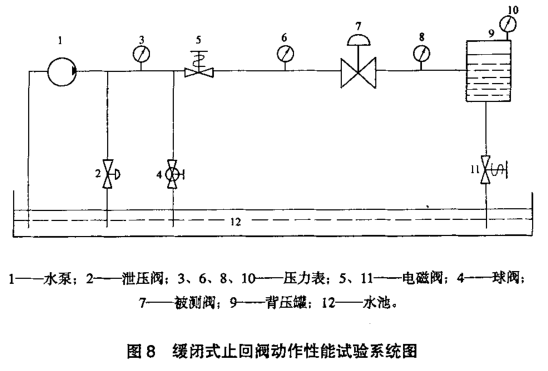

图8 缓闭式止回阀动作性能试验系统图....................13

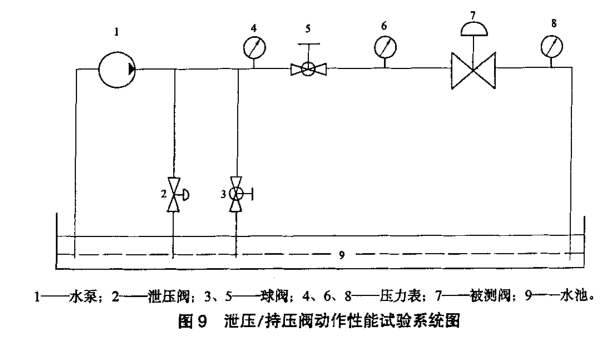

图9 泄压/持压阀动作性能试验系统图......................14

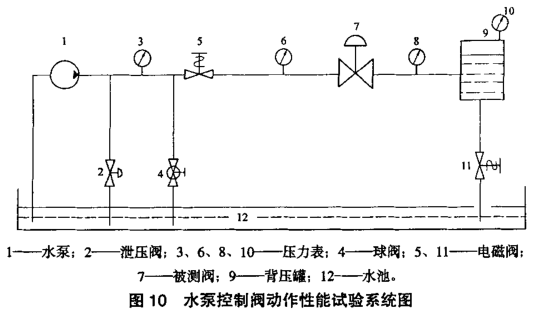

图10 水泵控制阀动作性能试验系统图.......................14

图A.1 遥控浮球阀结构原理图......................................17

图A.2 减压阀结构原理图..............................................17

图A.3 缓闭止回阀结构原理图......................................18

图A.4 持压/泄压阀结构原理图....................................18

图A.5 水泵控制阀结构原理图......................................19

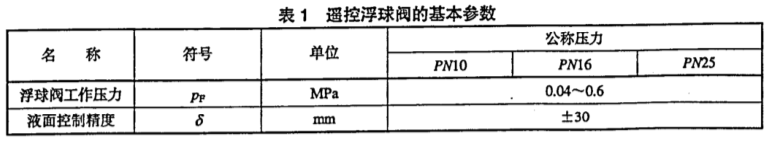

表1 遥控浮球阀的基本参数...........................................6

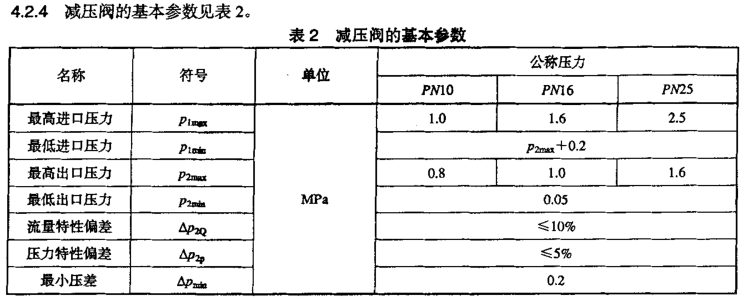

表2 减压阀的基本参数...................................................6

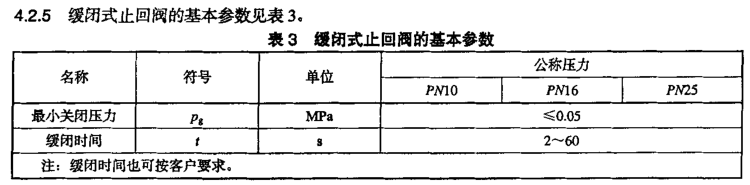

表3 缓闭式止回阀的基本参数.......................................6

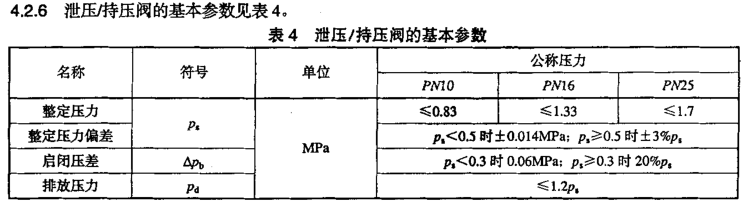

表4 泄压/特压阀的基本参数.........................................6

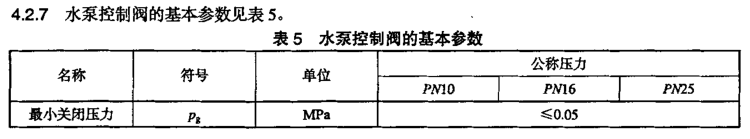

表5 水泵控制阀的基本参数...........................................6

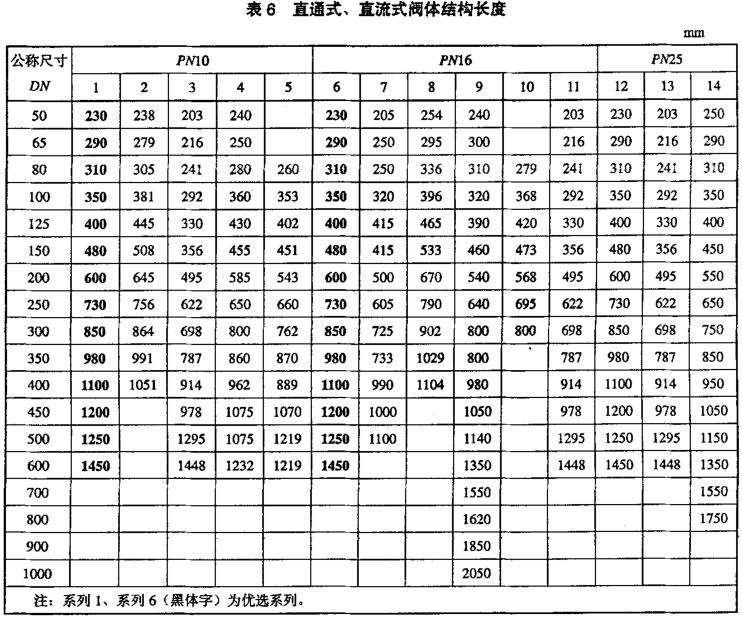

表6 直通式、直流式阀体结构长度...............................6

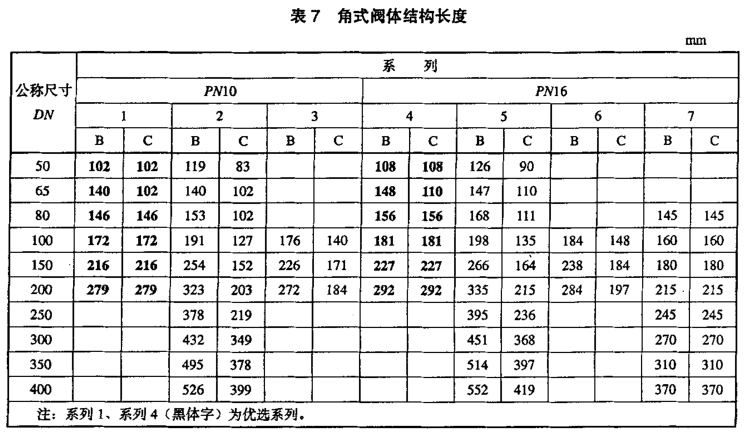

表7 角式阀体结构长度...................................................7

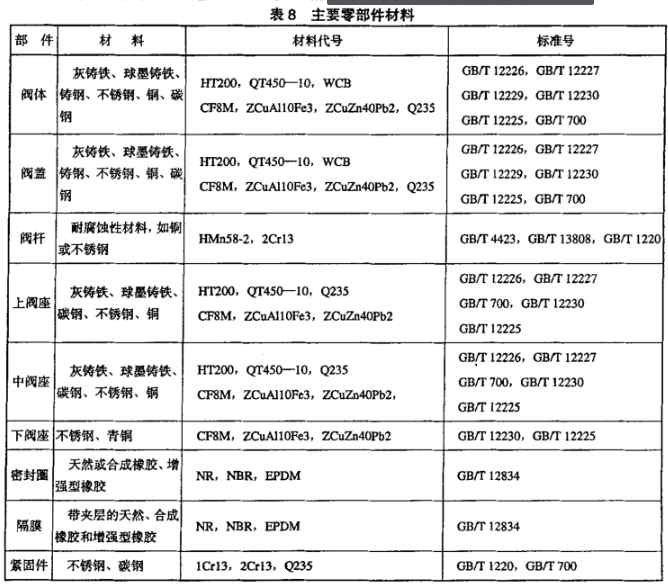

表8 主要零部件材料.......................................................8

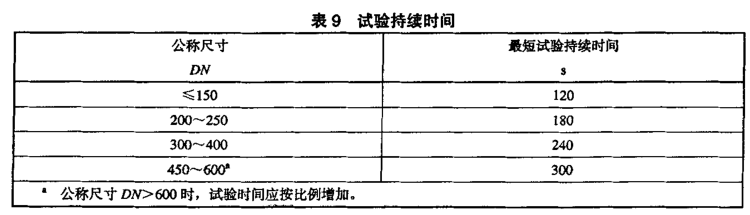

表9 试验持续时间...........................................................9

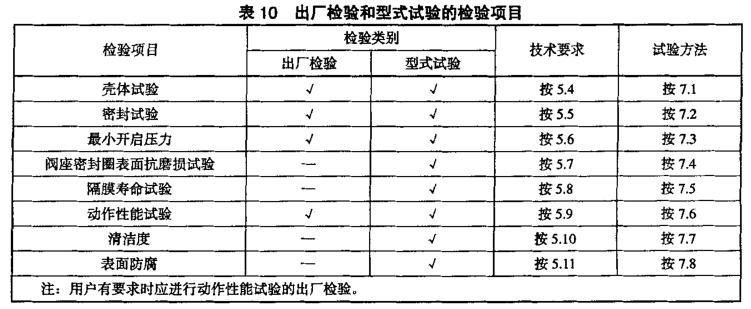

表10 出厂检验和型式试验的检验项目..........................10

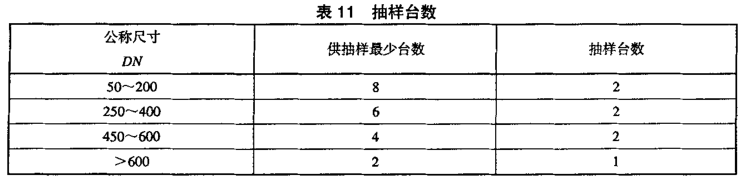

表11 抽样台数..................................................................16

水力控制阀

1 范围

本标准规定了以水力驱动以隔膜或活塞作为传感元件的直通式、直流式、角式水力控制阀的结构型式、技术要求、材质、试验方法、检验规则、标识、包装和运输等内容。

本标准适用于公称压力为PN10~PN25、公称尺寸为DN50~DN1000、介质温度为О℃~80℃、工作介质为清水的水力控制阀。

活塞式水力控制阀也可参照执行。

2 规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版本均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 700 碳素结构钢〈GBT 700—1988,neq DIN 630:1987>

GB/T1047 管道元件 DN(公称尺寸)的定义和选用(GB/T 1047—2005,ISO 6708: 1995,MOD)

GB/T 1048 管道元件PN(公称压力)的定义和选用(GB/T 1048--20O5,ISO/CD 7268: 1996,MOD)

GB/T 1220 不锈钢棒(GB/T 1220--1992,neq JIS G4303:1988>

GB/T 1720 漆膜附着力测定法

GB/T 4423 铜及铜合金拉制棒(GB/T 4423---1992,neq ISO 1637:1987)

GB/T 9113.1~9113.4 整体钢制管法兰

GB/T 9124 钢制管法兰技术条件

GB/T 9286 色漆和清漆漆膜的划格试验(GB/T 9286—1998,eqv ISO 2409:1992)

GB/T 12220 通用阀门标志(GB/T 12220—1989,idt ISO 5209:1977)

GB/T 12224 钢制阀门一般要求(GB/T 12224--2005,ASTMB16.34a: 1998,NEQ)

GB/T 12225 通用阀门铜合金铸件技术条件

GB/T 12226 通用阀门灰铸铁件技术条件

GB/T 12227 通用阀门球墨铸铁件技术条件

GB/T 12229 通用阀门 碳素钢铸件技术条件

GB/T 12230 通用阀门不锈钢铸件技术条件

GB/T 12242 安全阀︰性能试验方法(GB/T 12242-2005,ASTM PTC25:1994,MOD)

GB/T 12245 减压阀性能试验方法

GB/T 12716 60°密封管螺纹(GB/T 12716-—2002,eqv ASME B1.20.1:1992>

GB/T 13808 铜及铜合金挤制棒(GB/T 13808--1992,neq JIS H3250:1986)

GB/T 12834 硫化橡胶性能优选等级(GB/T 12834-2001,idt ISO 1433:1995)

GB/T 13927 通用阀门压力试验(GB/T 13927--1992,neq ISo 5208:1982)

GB/T 17219 生活、饮用水输配水设备及防护材料的安全评价标准

GB/T 17241.6 整体铸铁管法兰(GB/T 17241.6—1998,neq ISo 7005-2:1998)

GB/T 17241.7 铸铁管法兰﹐技术条件(GB/T 17241.7—1998,neq ISo 7005-2:1998)

JB/T 7748 阀门清洁度和测定方法

JB/T 7928 通用阀门 供货要求

3术语和定义

下列术语和定义适用于本标准。

3.1 水力控制阀hydraulic control valves

利用水力控制原理,通过不同的构造达到多用途控制目的的阀门总称。

3.2 遥控浮球阀remote float control valve

利用控制回路中浮球升降来控制主阀的开启和关闭,达到自动控制设定液位的阀门。

3.3 减压阀pressure reducing valve

通过启闭件的节流,将进口压力降至某一个需要的出口压力,并能在进口压力及流量变动时,利用本身介质能量保持出口压力基本不变的阀门。

3.4 缓闭止回阀low speed closed check valve

利用介质自身压力控制实现延时关闭功能,从而消除或缓解水锤的止回阀。

3.5 持压/泄压阀pressure sustaining/relief valve

利用阀门自动开启和关闭来稳定阀前管道压力的阀门。

3.6 水泵控制阀pump control valve

安装在水泵出口处,有助于水泵的开启和关闭并防止介质倒流的逆止类阀门。

3.7 最小开启压力minimum open pressure

阀门开始流通时阀门进口压力。

4 结构型式和参数

4.1 结构型式

4.1.1 水力控制阀一般由主阀、先导阀和其他阀门、控制管路等组成。

4.1.2 单腔直通式水力控制阀主阀的结构型式见图1,双腔水力控制阀主阀的结构型式见图2,单腔角式水力控制阀主阀的结构型式见图3。

4.2参数

4.2.1 水力控制阀主阀的公称尺寸应符合GB/T 1047的规定。

4.2.2 水力控制阀主阀的公称压力应符合GB/T 1048的规定。

4.2.3 遥控浮球阀的基本参数见表1.

5 技术要求

5.1 压力-温度等级

5.1.1 水力控制阀的压力-温度等级由阀体、内部件及控制管系统材料的压力-温度等级确定。在某一温度下的最大允许工作压力取阀体、内部件及控制管系统材料在该温度下最大允许工作压力值中的小值。

5.1.2 铁制壳体的压力-温度等级应符合GBT 17241.7的规定。

5.1.3 钢制壳体的压力-温度等级应符合GB/T 12224的规定。

5.2 阀体

5.2.1 阀体法兰

法兰应与阀体整体铸出。铸铁法兰形式和尺寸应符合GB/T 17241.6的规定,技术条件应符合GB/T17241.7的规定;钢制法兰的结构形式和尺寸应符合GB/T9113的规定,技术条件应符合GB/T9124的规定。

5.2.2 阀体螺纹

与管路连接的阀体螺纹应符合GB/T 12716的规定或符合客户要求。

5.2.3 阀体结构长度

直通式、直流式阀体的结构长度A见表6;角式阀体的结构长度B、C见表7,或按订货合同的规定。

5.3 阀盖

5.3.1 阀盖与隔膜和阀体的连接型式应采用法兰式。

5.3.2 阀盖上至少应有两个最小为6.34mm的孔,用于与控制管路连接。

5.4 壳体强度

水力控制阀经20℃时最大允许工作压力的1.5倍的压力试验后,阀门应无可见渗漏且结构无可见损伤。

5.5 密封性能

5.5.1 应对密封圈进行高压密封试验和低压密封试验;对于双腔水力控制主阀,在密封试验结束后,还需作衬套密封试验。

5.5.2 在规定的试验压力和时间内,阀门应无任何渗漏。5.6最小开启压力

5.6.1 阀门应能在规定的最小开启压力范围内打开。

5.6.2 对于公称尺寸小于等于DN600的阀门,最小开启压力应小于等于0.05MPa;对于公称尺寸大于DN600的阀门,最小开启压力应小于等于0.07MPa。

5.7 密封圈

密封圈应进行表面抗磨耗试验。试验10000次后再对阀门进行渗漏测试,阀门应能通过5.5规定的密封试验。

5.8 隔膜寿命

打开、关闭阀门10000次,隔膜应无损坏且阀门应无可见渗漏。

5.9 动作性能

对阀门进行动作性能试验,操作应灵活、无卡阻。

5.10 清洁度

清洁度应符合JB/T7748的规定。

5.11 表面防腐

5.11.1 对阀门的内、外表面进行环氧树脂粉末喷涂或喷漆处理。

5.11.2 如果使用环氧树脂粉末喷涂,则表面漆膜厚度应为0.076mm~~0.400mt5.11.3 如果进行喷漆处理,则表面漆膜厚度应为0.10mm~0.15mm。

5.12 整机卫生性能

如果用于饮用水系统中,整机卫生性能指标应符合GB/T 17219的规定。

6 材料

主要零部件材料按表8选用,也可选用性能相当于或高于本标准的其他材料。

7 试验方法

7.1 壳体试验

7.1.1 除持压/泄压阀外。其他水力控制阀的壳体试验的要求应符合GB/T 13927的规定。7.1.2持压/泄压阀壳体试验:

7.1.2.1 试验条件

a)试验介质:常温水。

b) 试验压力:20℃时最大允许工作压力的1.5倍。

c) 持续时间见表9。

7.1.2.2连接方法

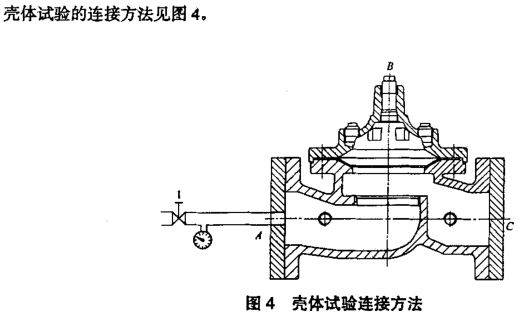

壳体试验的连接方法见图4。

7.1.2.3 试验方法

a)在进口A处、出口C处加法兰。

b)打开阀1,从进口处注水,直到水从B处冒出(注水之前B处与大气相通),然后用塞堵将B

处堵住。

c〉在进口处施加压力。当试验压力达到规定值后,保持此试验压力并持续规定的时间,同时检验

阀门有无渗漏。

7.2 密封性能试验

7.2.1 密封圈密封试验

7.2.1.1 高压密封试验条件

a) 试验介质:水或气。

b) 试验压力:20℃时最大允许工作压力的1.1倍(试验介质为水)或0.6MPa(试验介质为气)。c)试验时间:试验时间应符合GB/T 13927的规定。

7.2.1.2 低压密封试验条件

a) 试验介质:水或气。

b) 试验压力:0.05MPa。

c) 试验时间: 60s.

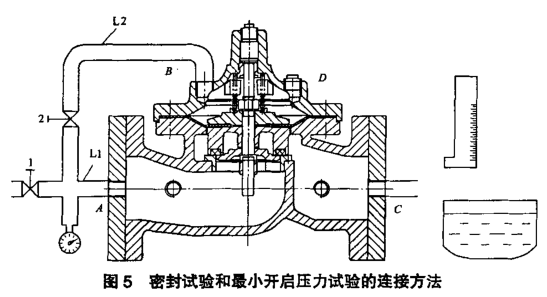

7.2.1.3 连接方法

密封圈密封试验连接方法见图5。当试验介质为水时,应将出口处软管与量筒相连;当试验介质为气时,应将出口处软管浸入水槽中。

7.2.1.4 试验方法

a) 打开阀1阀2,管L1和L2充满介质。

b) 在L1和L2管内加压至规定的试验压力后关闭阀1。

c)观察压力表及出口处,在规定的时间内,如果压力表读数下降或量筒内液面上升〈试验介质为

水时)或水槽中有气泡冒出〈试验介质为气时)则说明密封圈渗漏。如果压力表指针不动且量筒内液面未上升(试验介质为水时)或水槽中没有气泡冒出(试验介质为气时),则说明阀门密封圈密封试验合格。

7.2.2 衬套密封试验

7.2.2.1 试验条件

a)试验介质:水或气。

b) 试验压力:0.35MPa.

c) 试验时间:60s.

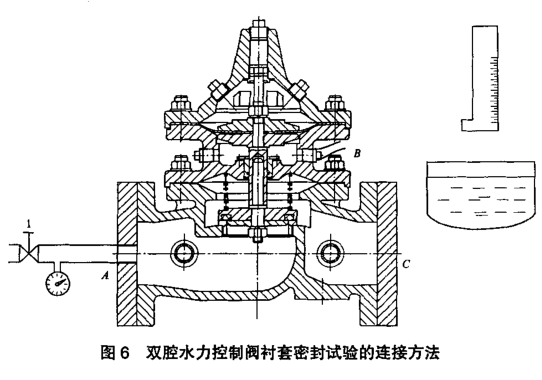

7.2.2.2 连接方法

衬套密封试验连接方法见图6。当试验介质为水时,应将出口处软管与量筒相连;当试验介质为气时,应将出口处软管浸人水糟中。

7.2.2.3 试验方法

a)仅对进口A施加规定的压力后关闭阀1。

b)在规定的时间内,如果压力表读数下降或量筒内液面上升(试验介质为水时)或水槽中有气泡

冒出(试验介质为气时),则视为不合格;如果压力表指针不动且量筒内液面未上升(试验介质为水时)或水槽中没有气泡冒出(试验介质为气时),则说明衬套密封试验合格。

7.3 最小开启压力试验

7.3.1 试验系统连接方法见图5(关闭阀2,除去D处塞堵、出口法兰、管路>7.3.2 将阀门关闭,打开阀1在阀门的进口端逐渐加压;

7.3.3 反复测试三次取平均值。

注。建议先进行最小开启压力试验,然后拧上D处塞堵,加上出口法兰、管路和盘简后再进行密封试验。

7.4 密封圈抗磨损试验

对阀门加压至公称压力,阀门的出口应暴露于空气中。然后降压使阀门缓慢关闭。此为一次完整的试验过程。对阀门进行以上试验10000次。

7.5 隔膜寿命试验

关闭阀门,在公称压力下打开阀门至全开,然后使阀门关闭,此为一次完整的试验过程。对阀门进行以上试验10000次。

7.6 动作性能试验﹒

7.6.1 试验介质:常温清水。

7.6.2 遥控浮球阀动作性能试验:

7.6.2.1 动作性能要求:被测阀在水位达到规定水位时应能自动关闭,低于规定水位时应能自动打开。

7.6.2.2 试验系统如图7。

7.6.2.3试验方法:

a)关闭阀11,开启水泵,向水池注水,观察主阀关闭时的液位。

b) 打开阀11降低水池水位,观察浮球阀开启时的液面位置。

c)液面偏差符合表1的规定。

7.6.3 减压阀的动作性能试验:

7.6.3.1 动作性能试验系统图应符合GB/T 12245的规定。

7.6.3.2 调压试验:

调压试验的试验方法应符合GB/T 12245的规定,出口压力应在最大值与最小值之间连续调整,调节应灵敏,不得有卡阻和异常振动。

7.6.3.3 压力特性偏差试验:

压力特性偏差试验方法应符合GB/T 12245的规定,出口压力偏差应符合表2的规定。

7.6.3.4 流量特性偏差试验:

流量特性偏差试验方法应符合GB/T 12245的规定,出口压力负偏差应符合表2的规定。

7.6.4 缓闭式止回阀动作性能试验:

7.6.4.1 试验压力:公称压力。

7.6.4.2 动作性能试验系统见图8。

7.6.4.3试验方法:

a〉关闭阀4,开启水泵,打开阀5、11。

b)调节球阀4,使压力表6升至被测阀的公称压力,观察主阀是否完全打开。c)关闭水泵,同时关闭阀11,此时背压罐的水快速倒流,使止回阀缓慢关闭。d)记录关闭时间t及压力表8的最大压力即最小关闭压力和缓闭时间。

e)重复以上试验至少三次。

f》试验结果应符合表3的规定。

7.6.5 泄压/持压阀的动作性能试验;

7.6.5.1 测试仪表按GB/T 12242规定。

7.6.5.2 试验系统图见图9.

7.6.5.3 试验程序:

a)开启水泵,打开阀5,设定被测阀的整定压力值。b)调节球阀3,降低被测阀的进口压力,使之关闭。

c)然后再升压,当压力达到整定压力的90%以后,升压速度不超过0.01MPals,继续升高压力,

观察并记录阀的整定压力。

d) 继续升高阀的进口压力,直到阀达到并保持全开启状态,观察阀的动作,记录阀的排放压力pae)逐渐降低阀的进口压力,直到阀关闭,记录回座压力pr

f) 重复以上步骤直到ps,pr pd为稳定值为止并作记录。

g)试验结果应符合表4的规定。

7.6.6水泵控制阀的动作性能试验:7.6.6.1动作性能要求:

a)水泵控制阀在开启时应具有缓开启动的功能。

b)水泵控制阀应在关闭70%~90%(可调)时行程开关动作关闭水泵。

c)水泵控制阀在不与水泵连动时应符合7.6.4关于缓闭式止回阀的规定。

d)动作性能试验的试验系统见图10。

7.6.6.2 试验方法:

a)关闭阀4,开启水泵,打开阀5、11,使被测阀出口有大量水流出;

b)关闭控制阀上的电磁阀使控制阀关闭。当控制阀关闭行程的70%~90%时看行程开关是否动作

关闭水泵。

c)重复步骤a),关闭水泵,同时关闭阀11,此时背压罐的水快速倒流,使主阀缓慢关闭;d)记录关闭时间t及压力表8的最大压力和缓闭时间。

e)试验结果应符合表5的规定。

7.7 清洁度

清洁度的测定方法应符合JB/T 7748的规定。

7.8表面防腐检验和试验

7.8.1 漆膜厚度的测定用测厚仪直接测量。

7.8.2 环氧树脂粉末喷涂漆膜附着力试验:

使直径为50mm 电镀钢球从距被测表面200mm~250mm处自由落体撞击被测表面,经撞击后被测表面不能出现脱层、裂纹等现象。

7.8.3 喷漆漆膜附着力试验:

按GB/T 1720执行,或按GB/T 9286执行,并应符合﹖级标准。8检验规则

8.1 检验项目

阀门出厂检验和型式试验的检验项目按表10的规定。

8.2 出厂检验

8.2.1 每台阀门必须进行出厂检验,检验合格后方可出厂。8.2.2出厂检验项目、技术要求和试验方法按表10的规定。8.3型式试验

8.3.1 有下列情况之一时应进行型式试验:

a)新产品试制或老产品转厂生产的定型鉴定时。b)正常生产时,每三年应进行一次检验。

c) 产品停产一年以上恢复生产时。

d) 因结构、工艺材料的变更可能影响产品性能时。

e) 出厂试验结果与上次型式试验结果有较大差异时。

f 国家质量监督部门提出进行型式试验要求时。

8.3.2 型式试验的检验项目、技术要求和试验方法按表10的规定。

8.4 抽样方法

型式试验采取从生产厂质检部门检验合格的库存产品中随机抽取的方法,或从已供给用户但未使用过的产品中随机抽取的方法。每一规格产品供抽样的最少台数和抽样台数按表11的规定。如订货台数少于供抽样的最少台数或到用户抽样时,供抽样的台数不受表11的限制,抽样台数仍按表11的规定。对整个系列进行质量考核时,抽检部门根据情况可以从该系列中抽取2个~3个典型规格进行检验。

8.5 判定方法

型式试验中的每台阀门的壳体试验、密封试验、最小开启压力、性能试验的结果必须符合表10的规定;其余检验项目中若有一台阀门--项指标不符合表10中技术要求的规定,允许从供抽样的阀门中再抽取规定的抽样台数,再次检验时全部检验项目的检验结果必须符合表10中的技术要求的规定,否则判定为不合格。

9 标识和供货要求

9.1 除水力控制阀中的减压阀和持压/泄压阀外,其他用途阀门的标识应符合GB/T 12220 的要求。9.2减压阀标识:

9.2.1 阀体标识符合GB/T 12220的规定。9.2.2铭牌和合格证中应注明:

a)进口压力。

b) 出口压力(调压范围)。c)适用介质。

9.3 持压/泄压阀标识:

9.3.1 阀体标识符合GB/T 12220的规定。9.3.2铭牌应至少具有下列标志:

a)阀门设计的允许最高工作温度。b)整定压力(整定压力范围)。c)依据的标准号。

d) 制造厂的型号。

9.4 阀门内腔应保持清洁,不能有残余的试验介质。9.5阀的装运、储存应符合JB/T7928及卫生许可的规定。

9.5 阀的装运、储存应符合JB/T 7928及卫生许可的规定。

附录A (资料性附录)

水力控制阀典型结构原理图〈以单腔直通式为例)

中华人民共和国

机械行业标准

水力控制阀JB/T10674—-2006